Definícia kinetiky vulkanizácie. Vulkanizácia a jej vlastnosti Systematická analýza procesu vulkanizácie

Hlavné metódy vulkanizácie kaučukov. Na realizáciu hlavného chemického procesu gumárenskej technológie - vulkanizácie - sa používajú vulkanizačné činidlá. Chémia vulkanizačného procesu spočíva vo vytvorení priestorovej siete vrátane lineárnych alebo rozvetvených kaučukových makromolekúl a priečnych väzieb. Technologicky vulkanizácia spočíva v spracovaní kaučukovej zmesi pri teplotách od normálnej do 220 °C pod tlakom a menej často bez nej.

Vo väčšine prípadov sa priemyselná vulkanizácia uskutočňuje vulkanizačnými systémami, ktoré zahŕňajú vulkanizačné činidlo, urýchľovače a aktivátory vulkanizácie a prispievajú k efektívnejšiemu toku procesov tvorby priestorovej siete.

Chemická interakcia medzi kaučukom a vulkanizačným činidlom je určená chemickou aktivitou kaučuku, t.j. stupeň nenasýtenosti jeho reťazcov, prítomnosť funkčných skupín.

Chemická aktivita nenasýtených kaučukov je spôsobená prítomnosťou dvojitých väzieb v hlavnom reťazci a zvýšenou pohyblivosťou atómov vodíka v -metylénových skupinách susediacich s dvojitou väzbou. Preto môžu byť nenasýtené kaučuky vulkanizované všetkými zlúčeninami, ktoré interagujú s dvojitou väzbou a jej susednými skupinami.

Hlavným vulkanizačným činidlom pre nenasýtené kaučuky je síra, ktorá sa zvyčajne používa ako vulkanizačný systém v spojení s urýchľovačmi a ich aktivátormi. Okrem síry sa môžu použiť organické a anorganické peroxidy, alkylfenolformaldehydové živice (AFFS), diazo zlúčeniny a polyhaloidové zlúčeniny.

Chemická aktivita nasýtených kaučukov je výrazne nižšia ako aktivita nenasýtených, preto je potrebné na vulkanizáciu použiť vysoko reaktívne látky, ako sú rôzne peroxidy.

Vulkanizáciu nenasýtených a nasýtených kaučukov je možné vykonávať nielen za prítomnosti chemických vulkanizačných činidiel, ale aj pod vplyvom fyzikálnych vplyvov, ktoré iniciujú chemické premeny. Ide o vysokoenergetické žiarenie (radiačná vulkanizácia), ultrafialové žiarenie (fotovulkanizácia), dlhodobé vystavenie vysokým teplotám (tepelná vulkanizácia), rázové vlny a niektoré ďalšie zdroje.

Kaučuky s funkčnými skupinami môžu byť vulkanizované na týchto skupinách pomocou látok, ktoré interagujú s funkčnými skupinami za vzniku zosieťovania.

Hlavné zákonitosti procesu vulkanizácie. Bez ohľadu na typ gumy a použitý vulkanizačný systém sa počas procesu vulkanizácie vyskytujú niektoré charakteristické zmeny vlastností materiálu:

Pružnosť kaučukovej zmesi prudko klesá, objavuje sa pevnosť a elasticita vulkanizátov. Pevnosť surovej gumovej zmesi na báze NC teda nepresahuje 1,5 MPa a pevnosť vulkanizovaného materiálu nie je menšia ako 25 MPa.

Chemická aktivita kaučuku je výrazne znížená: v nenasýtených kaučukoch klesá počet dvojitých väzieb, v nasýtených kaučukoch a kaučukoch s funkčnými skupinami počet aktívnych centier. Tým sa zvyšuje odolnosť vulkanizátu voči oxidačným a iným agresívnym vplyvom.

Zvyšuje odolnosť vulkanizovaného materiálu voči pôsobeniu nízkych a vysokých teplôt. NC teda tvrdne pri 0ºС a stáva sa lepkavým pri +100ºС, zatiaľ čo vulkanizát si zachováva pevnosť a elasticitu v teplotnom rozsahu od -20 do +100ºС.

Tento charakter zmeny vlastností materiálu pri vulkanizácii jednoznačne naznačuje výskyt štruktúrovacích procesov, končiacich tvorbou trojrozmernej priestorovej mriežky. Aby si vulkanizát zachoval elasticitu, musia byť priečne väzby dostatočne zriedkavé. Napríklad v prípade NC je termodynamická flexibilita reťazca zachovaná, ak sa jedna krížová väzba vyskytuje na 600 atómov uhlíka hlavného reťazca.

Proces vulkanizácie je tiež charakterizovaný niektorými všeobecnými vzormi zmien vlastností v závislosti od času vulkanizácie pri konštantnej teplote.

Pretože sa viskozitné vlastnosti zmesí menia najvýznamnejšie, na štúdium kinetiky vulkanizácie sa používajú šmykové rotačné viskozimetre, najmä reometre Monsanto. Tieto zariadenia umožňujú študovať proces vulkanizácie pri teplotách od 100 do 200ºС po dobu 12 - 360 minút s rôznymi šmykovými silami. Zapisovač prístroja vypíše závislosť krútiaceho momentu od času vulkanizácie pri konštantná teplota, t.j. kinetická krivka vulkanizácie, ktorá má tvar S a niekoľko rezov zodpovedajúcich štádiám procesu (obr. 3).

Prvá fáza vulkanizácie sa nazýva indukčná perióda, štádium spálenia alebo štádium pred vulkanizáciou. V tomto štádiu musí kaučuková zmes zostať tekutá a dobre vyplniť celú formu, preto sa jej vlastnosti vyznačujú minimálnym šmykovým momentom M min (minimálna viskozita) a časom ts, počas ktorého sa šmykový moment zvýši o 2 jednotky oproti minimu. .

Trvanie indukčnej periódy závisí od aktivity vulkanizačného systému. Voľba vulkanizačného systému s jednou alebo druhou hodnotou t s je určená hmotnosťou produktu. Pri vulkanizácii sa materiál najskôr zahreje na vulkanizačnú teplotu a vzhľadom na nízku tepelnú vodivosť gumy je doba ohrevu úmerná hmotnosti produktu. Z tohto dôvodu musia byť zvolené vulkanizačné systémy, ktoré poskytujú dostatočne dlhú indukčnú periódu pre vulkanizáciu produktov s veľkou hmotnosťou a naopak pre produkty s nízkou hmotnosťou.Druhá etapa sa nazýva hlavné vulkanizačné obdobie. Na konci indukčnej periódy sa aktívne častice hromadia v hmote kaučukovej zmesi, čo spôsobuje rýchle štruktúrovanie a tým aj zvýšenie krútiaceho momentu až do určitej maximálnej hodnoty M max. Dokončenie druhej etapy však nie je časom na dosiahnutie Mmax, ale časom t90 zodpovedajúcim M90. Tento moment je určený vzorcom

M 90 \u003d 0,9 M + M min,

kde M – rozdiel krútiaceho momentu (M=M max – M min).

Čas t 90 je optimálna vulkanizácia, ktorej hodnota závisí od aktivity vulkanizačného systému. Sklon krivky v hlavnom období charakterizuje rýchlosť vulkanizácie.

Tretí stupeň procesu sa nazýva stupeň overvulkanizácie, ktorý vo väčšine prípadov zodpovedá horizontálnemu rezu s konštantnými vlastnosťami na kinetickej krivke. Táto zóna sa nazýva vulkanizačná plošina. Čím je náhorná plošina širšia, tým je zmes odolnejšia voči prevulkanizácii.

Šírka plató a ďalší priebeh krivky závisí najmä od chemickej povahy kaučuku. V prípade nenasýtených lineárnych kaučukov, ako sú NK a SKI-3, plató nie je široké a potom dochádza k znehodnoteniu, t.j. sklon krivky (obr. 3, krivka ale). Proces zhoršovania vlastností v štádiu prevulkanizácie je tzv reverzia. Dôvodom reverzie je zničenie nielen hlavných reťazcov, ale aj vytvorených priečnych väzieb pôsobením vysokej teploty.

V prípade nasýtených kaučukov a nenasýtených kaučukov s rozvetvenou štruktúrou (významné množstvo dvojitých väzieb v bočných 1,2-jednotkách) sa vlastnosti v zóne prevulkanizácie menia nevýznamne, v niektorých prípadoch sa dokonca zlepšujú (obr. krivky b A v), pretože tepelná oxidácia dvojitých väzieb bočných väzieb je sprevádzaná dodatočným štruktúrovaním.

Správanie sa kaučukových zmesí v štádiu prevulkanizácie je dôležité pri výrobe masívnych produktov, najmä automobilových pneumatík, pretože v dôsledku reverzie môže dôjsť k prevulkanizácii vonkajších vrstiev a zároveň k podvulkanizácii vnútorných. V tomto prípade sú potrebné vulkanizačné systémy, ktoré by poskytli dlhú indukčnú periódu pre rovnomerné zahrievanie pneumatiky, vysoká rýchlosť v hlavnom období a široká plošina vulkanizácie v štádiu revulkanizácie.

3.2. Sírové vulkanizačné systémy pre nenasýtené kaučuky

Vlastnosti síry ako vulkanizačného činidla. Proces vulkanizácie prírodného kaučuku sírou objavil v roku 1839 C. Goodyear a nezávisle v roku 1843 G. Gencock.

Na vulkanizáciu sa používa prírodná mletá síra. Elementárna síra má niekoľko kryštalických modifikácií, z ktorých iba α-modifikácia je čiastočne rozpustná v kaučuku. Práve táto modifikácia má teplotu topenia 112,7 ºС a používa sa pri vulkanizácii. Molekuly -formy sú osemčlenný cyklus S 8 s priemernou aktivačnou energiou prasknutia kruhu E act = 247 kJ/mol.

Ide o pomerne vysokú energiu a štiepenie sírového kruhu sa vyskytuje iba pri teplote 143 ° C a vyššej. Pri teplotách nižších ako 150ºС dochádza k heterolytickému alebo iónovému rozkladu sírového kruhu za vzniku zodpovedajúceho sírového biiónu a pri teplote 150ºС a vyššej k homolytickému (radikálovému) rozkladu kruhu S s tvorbou sírových dvojradikálov:

t150ºС S 8 →S + - S 6 - S - → S 8 + -

t150ºС S 8 →Sֹ–S 6 –Sֹ→S 8 ֹֹ.

Biradikály S 8 ·· sa ľahko rozpadajú na menšie fragmenty: S 8 ֹֹ→S х ֹֹ + S 8-х ֹֹ.

Výsledné biióny a biradikály síry potom interagujú s makromolekulami kaučuku buď na dvojitej väzbe, alebo na mieste atómu uhlíka a-metylénu.

Sírny kruh sa môže rozkladať aj pri teplotách pod 143ºС, ak sú v systéme nejaké aktívne častice (katióny, anióny, voľné radikály). Aktivácia prebieha podľa schémy:

S8 + A + →A - S - S6 - S +

S 8 + B – → B – S – S 6 –

S 8 + R → R - S - S 6 - S.

Takéto aktívne častice sú prítomné v kaučukovej zmesi pri použití vulkanizačných systémov s urýchľovačmi vulkanizácie a ich aktivátormi.

Premeniť mäkkú plastovú gumu na tvrdú elastickú gumu nestačí Vysoké číslo síra - 0,10,15 % hm. Skutočné dávky síry sa však pohybujú od 12,5 do 35 hm.h. na 100 hm.h. guma.

Síra má obmedzenú rozpustnosť v kaučuku, takže dávkovanie síry závisí od formy, v ktorej je distribuovaná v kaučukovej zmesi. Pri reálnych dávkach je síra vo forme roztavených kvapiek, z povrchu ktorých molekuly síry difundujú do gumovej hmoty.

Príprava kaučukovej zmesi sa uskutočňuje pri zvýšenej teplote (100-140ºС), čo zvyšuje rozpustnosť síry v kaučuku. Preto pri ochladzovaní zmesi, najmä v prípadoch jej vysokých dávok, začne voľná síra difundovať na povrch kaučukovej zmesi za vzniku tenkého filmu alebo sírneho povlaku. Tento proces v technológii sa nazýva blednutie alebo potenie. Výkvety len zriedka znižujú lepivosť predliskov, preto sa predlisky ošetria benzínom, aby sa povrch pred montážou osviežil. To zhoršuje pracovné podmienky montážnikov a zvyšuje nebezpečenstvo požiaru a výbuchu výroby.

Problém vyblednutia je obzvlášť akútny pri výrobe oceľových kordových pneumatík. V tomto prípade sa na zvýšenie pevnosti väzby medzi kovom a gumou zvýši dávka S na 5 hmotn. Aby sa zabránilo vyblednutiu v takýchto formuláciách, mala by sa použiť špeciálna úprava - takzvaná polymérna síra. Ide o -formu, ktorá vzniká zahriatím -formy na 170ºС. Pri tejto teplote dochádza k prudkému skoku vo viskozite taveniny a vzniká polymérna síra S n, kde n je nad 1000. Vo svetovej praxi sa používajú rôzne modifikácie polymérnej síry, známej pod značkou „cristex“.

Teórie vulkanizácie síry. Na vysvetlenie procesu vulkanizácie síry, chemické a fyzikálne teórie. V roku 1902 Weber predložil prvú chemickú teóriu vulkanizácie, ktorej prvky prežili dodnes. Extrakciou produktu interakcie NK so sírou Weber zistil, že časť zavedenej síry nie je extrahovaná. Túto časť nazval viazanou a oddelenú - voľnú síru. Súčet množstva viazanej a voľnej síry sa rovnal celkovému množstvu síry zavedenej do kaučuku: S celkovo = S voľná + S väzba. Weber tiež zaviedol koncept vulkanizačného koeficientu ako pomer viazanej síry k množstvu kaučuku v zložení kaučukovej zmesi (A): K vulk \u003d S bond / A.

Weberovi sa podarilo izolovať polysulfid (C 5 H 8 S) n ako produkt intramolekulárnej adície síry na dvojité väzby izoprénových jednotiek. Preto Weberova teória nedokázala vysvetliť nárast pevnosti v dôsledku vulkanizácie.

V roku 1910 Oswald predložil fyzikálnu teóriu vulkanizácie, ktorá vysvetlila účinok vulkanizácie fyzikálnou adsorpčnou interakciou medzi kaučukom a sírou. Podľa tejto teórie vznikajú v kaučukovej zmesi komplexy kaučuk-síra, ktoré medzi sebou interagujú aj v dôsledku adsorpčných síl, čo vedie k zvýšeniu pevnosti materiálu. Adsorpčne viazaná síra by však mala byť z vulkanizátu úplne extrahovaná, čo v reálnych podmienkach nebolo pozorované a vo všetkých ďalších štúdiách začala prevládať chemická teória vulkanizácie.

Hlavnými dôkazmi chemickej teórie (teória mostov) sú tieto ustanovenia:

Sírou sa vulkanizujú iba nenasýtené kaučuky;

Síra interaguje s molekulami nenasýteného kaučuku za vzniku kovalentných priečnych väzieb (mostíkov) rôzneho typu, t.j. s tvorbou viazanej síry, ktorej množstvo je úmerné nenasýtenosti kaučuku;

Proces vulkanizácie je sprevádzaný tepelným efektom úmerným množstvu pridanej síry;

Vulkanizácia má teplotný koeficient asi 2, t.j. blízke teplotnému koeficientu chemickej reakcie vo všeobecnosti.

K zvýšeniu pevnosti v dôsledku vulkanizácie síry dochádza v dôsledku štruktúrovania systému, v dôsledku čoho sa vytvára trojrozmerná priestorová mriežka. Existujúce systémy sírovej vulkanizácie umožňujú smerovo syntetizovať prakticky akýkoľvek typ zosieťovania, meniť rýchlosť vulkanizácie a konečnú štruktúru vulkanizátu. Preto je síra stále najobľúbenejším sieťovacím činidlom pre nenasýtené kaučuky.

Kuznecov A.S. 1, Kornyushko V.F. 2

1 doktorand, 2 doktor technických vied, profesor, vedúci katedry Informačné systémy v chemickej technológii na Moskovskej technologickej univerzite

PROCESY MIEŠANIA A ŠTRUKTÚRY ELASTOMÉROVÝCH SYSTÉMOV AKO KONTROLNÝCH OBJEKTOV V CHEMICKO-TECHNOLOGICKOM SYSTÉME

anotácia

V článku sa z hľadiska systémovej analýzy uvažuje o možnosti spojenia procesov miešania a štruktúrovania do jedného chemicko-technologického systému na získanie produktov z elastomérov.

Kľúčové slová: miešanie, štruktúrovanie, systém, systémová analýza, riadenie, kontrola, chemicko-technologický systém.

Kuznecov A. S. 1 , Kornushko V. F. 2

1 postgraduálny študent, 2 PhD v inžinierstve, profesor, vedúci katedry informačných systémov v chemickej technológii, Moskovská štátna univerzita

PROCESY MIEŠANIA A ŠTRUKTUROVANIA AKO KONTROLNÉ OBJEKTY V CHEMICKO-INŽINIERSKEJ SYSTÉME

Abstraktné

Článok popisuje možnosť kombinácie na základe systémovej analýzy procesov miešania a vulkanizácie v jednotnom chemicko-inžinierskom systéme získavania elastomérových produktov.

Kľúčové slová: miešanie, štruktúrovanie, systém, systémová analýza, smerovanie, riadenie, chemicko-inžiniersky systém.

Úvod

Rozvoj chemického priemyslu nie je možný bez vytvárania nových technológií, zvyšovania produkcie, zavádzania nových technológií, hospodárneho využívania surovín a všetkých druhov energií a vytvárania nízkoodpadových odvetví.

Priemyselné procesy prebiehajú v zložitých chemicko-technologických systémoch (CTS), ktoré sú súborom zariadení a strojov spojených do jedného výrobného komplexu na výrobu produktov.

Moderná výroba výrobkov z elastomérov (získanie elastomérneho kompozitného materiálu (ECM), resp. kaučuku) je charakteristická prítomnosťou veľkého množstva etáp a technologických operácií, a to: príprava gumy a prísad, váženie pevných a sypkých materiálov, miešanie gumy s prísadami, lisovanie surovej kaučukovej zmesi - polotovaru, a vlastne proces priestorového štrukturovania (vulkanizácie) kaučukovej zmesi - prírezov na získanie hotového výrobku so súborom špecifikovaných vlastností.

Všetky procesy výroby produktov z elastomérov sú úzko prepojené, preto je pre získanie produktov správnej kvality nevyhnutné presné dodržanie všetkých stanovených technologických parametrov. Získavanie upravených produktov je uľahčené použitím rôzne metódy kontrola hlavných technologických veličín vo výrobe v centrálnych závodných laboratóriách (CSL).

Zložitosť a viacstupňový charakter procesu získavania produktov z elastomérov a potreba kontroly hlavných technologických ukazovateľov predpokladá považovať proces získavania produktov z elastomérov za komplexný chemicko-technologický systém, ktorý zahŕňa všetky technologické etapy a operácie, prvky analýza hlavných etáp procesu, ich riadenie a kontrola.

- všeobecné charakteristiky procesy miešania a štruktúrovania

Príjem hotových výrobkov (výrobkov so súborom špecifikovaných vlastností) predchádzajú dva hlavné technologické procesy systému výroby výrobkov z elastomérov, a to: proces miešania a vlastne vulkanizácia surovej kaučukovej zmesi. Sledovanie dodržiavania technologických parametrov týchto procesov je povinným postupom, ktorý zabezpečuje príjem produktov správnej kvality, zintenzívnenie výroby a predchádzanie manželstvu.

V počiatočnom štádiu je kaučuk - polymérna báza a rôzne prísady. Po odvážení gumy a prísad sa začne proces miešania. Proces miešania je mletie zložiek a je redukované na ich rovnomernejšiu distribúciu v gume a lepšiu disperziu.

Proces miešania sa vykonáva na valcoch alebo v gumovej miešačke. Výsledkom je polotovar - surová kaučuková zmes - medziprodukt, ktorý je následne podrobený vulkanizácii (štrukturovaniu). V štádiu surovej kaučukovej zmesi sa kontroluje rovnomernosť miešania, kontroluje sa zloženie zmesi a hodnotí sa jej vulkanizačná schopnosť.

Rovnomernosť miešania sa kontroluje indikátorom plasticity kaučukovej zmesi. Vzorky sa odoberajú z rôznych častí kaučukovej zmesi a určuje sa index plasticity zmesi, pre rôzne vzorky by mal byť približne rovnaký. Plasticita zmesi P sa musí v medziach chyby zhodovať s receptúrou uvedenou v pase pre konkrétnu gumovú zmes.

Schopnosť vulkanizácie zmesi sa kontroluje na vibroreometroch rôznych konfigurácií. Reometer je v tomto prípade objektom fyzikálneho modelovania procesu štruktúrovania elastomérnych systémov.

Následkom vulkanizácie sa získa hotový výrobok (guma, elastomérny kompozitný materiál. Guma je teda komplexný viaczložkový systém (obr. 1.)).

Ryža. 1 - Zloženie elastomérneho materiálu

Proces štruktúrovania je chemický proces premeny surovej plastovej kaučukovej zmesi na elastickú gumu v dôsledku vytvorenia priestorovej siete chemických väzieb, ako aj technologický postup na získanie výrobku, gumy, elastomérneho kompozitného materiálu fixáciou požadovaného tvaru. na zabezpečenie požadovanej funkcie výrobku.

- Zostavenie modelu chemicko-technologického systému

výroba výrobkov z elastomérov

Akákoľvek chemická výroba je sledom troch hlavných operácií: príprava surovín, vlastná chemická transformácia, izolácia cieľových produktov. Táto postupnosť operácií je stelesnená v jedinom komplexnom chemicko-technologickom systéme (CTS). Moderný chemický podnik pozostáva z veľkého množstva vzájomne prepojených subsystémov, medzi ktorými existujú podriadené vzťahy vo forme hierarchickej štruktúry s tromi hlavnými krokmi (obr. 2). Výroba elastomérov nie je výnimkou a výstupom je hotový výrobok s požadovanými vlastnosťami.

Ryža. 2 - Subsystémy chemicko-technologického systému výroby výrobkov z elastomérov

Základ pre vybudovanie takéhoto systému, ako aj akéhokoľvek chemicko-technologického systému výrobné procesy, je systematický prístup. Systematický pohľad na samostatný typický proces chemického inžinierstva umožňuje vyvinúť vedecky podloženú stratégiu komplexná analýza procesu a na tomto základe zostavenie podrobného programu na syntézu jeho matematického popisu pre implementáciu kontrolných programov v budúcnosti.

Táto schéma je príkladom chemicko-technologického systému so sériovým zapojením prvkov. Podľa prijatej klasifikácie je najmenšia úroveň typickým procesom.

V prípade výroby elastomérov sa za takéto procesy považujú samostatné stupne výroby: proces váženia prísad, rezanie gumy, miešanie na valcoch alebo v miešačke gumy, priestorové štruktúrovanie vo vulkanizačnom zariadení.

Ďalšiu úroveň predstavuje workshop. Pre výrobu elastomérov môže byť reprezentovaný ako pozostávajúci zo subsystémov na dodávku a prípravu surovín, blok na miešanie a získanie polotovaru, ako aj konečný blok na štruktúrovanie a zisťovanie defektov.

Hlavné výrobné úlohy na zabezpečenie požadovanej úrovne kvality finálneho produktu, zintenzívnenie technologických procesov, analýza a kontrola procesov miešania a štrukturovania, zabránenie sobášeniu, sú realizované práve na tejto úrovni.

- Výber hlavných parametrov pre riadenie a riadenie technologických procesov miešania a štruktúrovania

Proces štruktúrovania je chemický proces premeny surovej plastovej kaučukovej zmesi na elastickú gumu v dôsledku vytvorenia priestorovej siete chemických väzieb, ako aj technologický postup na získanie výrobku, gumy, elastomérneho kompozitného materiálu fixáciou požadovaného tvaru. na zabezpečenie požadovanej funkcie výrobku.

V procesoch výroby produktov z elastomérov sú kontrolovanými parametrami: teplota Tc pri miešaní a vulkanizácii Tb, tlak P pri lisovaní, čas τ spracovania zmesi na valcoch, ako aj čas vulkanizácie (optimálny) τopt..

Teplota polotovaru na valcoch sa meria ihlovým termočlánkom alebo termočlánkom so samozáznamovými prístrojmi. Nechýbajú ani teplotné senzory. Toto sa zvyčajne riadi zmenou prietoku chladiacej vody pre valčeky nastavením ventilu. Vo výrobe sa používajú regulátory prietoku chladiacej vody.

Tlak je riadený pomocou olejového čerpadla so snímačom tlaku a nainštalovaným príslušným regulátorom.

Stanovenie parametrov na výrobu zmesi sa vykonáva pomocou valca podľa regulačných tabuliek, ktoré obsahujú potrebné hodnoty parametrov procesu.

Kontrolu kvality polotovaru (surovej zmesi) vykonávajú špecialisti centrálneho továrenského laboratória (CPL) výrobcu podľa pasu zmesi. Hlavným prvkom sledovania kvality miešania a hodnotenia vulkanizačnej schopnosti kaučukovej zmesi sú zároveň vibroreometrické údaje, ako aj rozbor reometrickej krivky, ktorá je grafickým znázornením procesu a považuje sa za prvok riadenia a nastavovania procesu štruktúrovania elastomérnych systémov.

Postup hodnotenia vulkanizačných charakteristík vykonáva technológ podľa pasportu zmesi a databáz reometrických skúšok kaučukov a kaučukov.

Kontrolu získania upraveného produktu - konečnú fázu - vykonávajú špecialisti oddelenia technickej kontroly kvality hotových výrobkov podľa skúšobných údajov o technických vlastnostiach výrobku.

Pri kontrole kvality kaučukovej zmesi jedného špecifického zloženia existuje určitý rozsah hodnôt ukazovateľov vlastností, na základe ktorých sa získajú produkty s požadovanými vlastnosťami.

závery:

- Aplikácia systémový prístup pri analýze procesov výroby produktov z elastomérov umožňuje čo najkompletnejšie sledovanie parametrov zodpovedných za kvalitu procesu štruktúrovania.

- Hlavné úlohy na zabezpečenie požadovaných ukazovateľov technologických procesov sú stanovené a riešené na dielenskej úrovni.

Literatúra

- Teória systémov a systémová analýza v manažmente organizácií: Príručka TZZ: Proc. príspevok / Ed. V.N. Volkova a A.A. Emeljanov. - M.: Financie a štatistika, 2006. - 848 s.: chor. ISBN 5-279-02933-5

- Kholodnov V.A., Hartmann K., Chepikova V.N., Andreeva V.P. Systémová analýza a rozhodovanie. Počítačové technológie na modelovanie chemicko-technologických systémov s materiálovými a tepelnými recyklátmi. [Text]: tutoriál./ V.A. Kholodnov, K. Hartmann. Petrohrad: SPbGTI (TU), 2006.-160 s.

- Agayants I.M., Kuznetsov A.S., Ovsyannikov N.Ya. Modifikácia súradnicových osí pri kvantitatívnej interpretácii reometrických kriviek - M .: Tenké chemické technológie 2015. V.10 č. 2, s. 64-70.

- Novakov I.A., Wolfson S.I., Novopoltseva O.M., Krakshin M.A. Reologické a vulkanizačné vlastnosti elastomérnych kompozícií. - M.: ICC "Akademkniga", 2008. - 332 s.

- Kuznetsov A.S., Kornyushko V.F., Agayants I.M. \Reogram ako nástroj riadenia procesov na štruktúrovanie elastomérnych systémov \ M:. NXT-2015 str. 143.

- Kaškinová Yu.V. Kvantitatívna interpretácia kinetických kriviek vulkanizačného procesu v systéme organizácie pracoviska technológ - gumár: abstrakt práce. dis. … cukríky. tech. vedy. - Moskva, 2005. - 24 s.

- Chernyshov V.N. Teória systémov a systémová analýza: učebnica. príspevok / V.N. Černyšov, A.V. Černyšov. - Tambov: Vydavateľstvo Tambov. štát tech. un-ta., 2008. - 96 s.

Referencie

- Teoriya sistem a sistemnyj analiz v úpravách organizácií: TZZ Spravochnik: Ucheb. posobie / Pod červený. V.N. Volkovoj i A.A. Emel'yanova. - M.: Finansy i štatistika, 2006. - 848 s: il. ISBN 5-279-02933-5

- Holodnov V.A., Hartmann K., CHepíková V.N., Andreeva V.P.. Sistemnyj analiz i prinyatie reshenij. Komp'yuternye techhnologii modelirovaniya himiko-technologicheskih sistem s material'nymi a teplovymi reciklami. : uchebnoe posobie./ V.A. Holodnov, K. Hartmann. SPb.: SPbGTI (TU), 2006.-160 s.

- Agayanc I.M., Kuznecov A.S., Ovsyannikov N.YA. Modifikaciya osej koordinat pri kolichestvennoj interpretacii reometricheskih krivyh – M.: Tonkie himicheskie tekhnologii 2015 T.10 č. 2, s64-70.

- Novakov I.A., Vol'fson S.I., Novopol'ceva O.M., Krakshin M.A. Reologicheskie i vulkanizacionnye svojstva ehlastomernyh kompozícii. - M.: IKC "Akademkniga", 2008. - 332 s.

- Kuznecov A.S., Kornyushko V.F., Agayanc I.M. \Reogramma kak instrument upravleniya technologicheskim processom strukturirovaniya ehlastomernyh system \ M:. NHT-2015 s.143.

- Kaškinová YU.V. Kolichestvennaya interpretaciya kineticheskih krivyh processa vulkanizacii v sisteme organizacii rabochego mesta techhnologa – rezinshchika: avtoref. dis. …sladkosti. technológie veda. - Moskva, 2005. - 24 s.

- Chernyshov V.N. Teoriya sistem a sistemnyj analiz: ucheb. posobie / V.N. Černyšov, A.V. Černyšov. – Tambov: Izd-vo Tamb. ide. technológie un-ta., 2008. - 96 s.

Stanovenie kinetiky vulkanizácie má veľký význam pri výrobe gumových výrobkov. Vulkanizovateľnosť kaučukových zmesí nie je totožná s ich schopnosťou vulkanizácie a na jej vyhodnotenie sú potrebné metódy, ktoré umožňujú určiť nielen začiatok (znížením tekutosti), ale aj optimálnu vulkanizáciu pri dosiahnutí maximálnej hodnoty niektorého ukazovateľa. , napríklad dynamický modul.39

Zvyčajným spôsobom stanovenia vulkanizovateľnosti je vyrobiť niekoľko vzoriek z tej istej kaučukovej zmesi, ktoré sa líšia dobou tepelného spracovania, a otestovať ich napríklad v ťahovom testeri. Na konci testu sa vynesie krivka kinetiky vulkanizácie. Táto metóda je veľmi prácna a časovo náročná.39

Reometrické testy neodpovedajú na všetky otázky a pre väčšiu presnosť je potrebné výsledky stanovenia hustoty, pevnosti v ťahu a tvrdosti spracovať štatisticky a krížovo skontrolovať krivkami kinetika vulkanizácie. Koncom 60. rokov. V súvislosti s rozvojom riadenia prípravy zmesí pomocou reometrov sa začalo používať väčšie uzavreté gumárenské miešačky a v niektorých priemyselných odvetviach sa výrazne obmedzili miešacie cykly, bolo možné vyrobiť tisíce ton náplní gumárenských zmesí za r. deň.

Významné zlepšenia boli zaznamenané aj v rýchlosti, ktorou sa materiál pohybuje v závode. Tieto pokroky viedli k oneskoreniu testovacej technológie. Závod, ktorý denne pripravuje 2 000 dávok zmesí, vyžaduje vykonanie testu na približne 00 kontrolných parametrov (tabuľka 17.1), za predpokladu 480

Definícia kinetiky vulkanizácia gumy zmesi

Pri návrhu tepelných režimov vulkanizácie sa simulujú simultánne a vzájomne prepojené tepelné (dynamická zmena teplotného poľa pozdĺž profilu produktu) a kinetické (vznik stupňa vulkanizácie gumy) procesy. Ako parameter na určenie stupňa vulkanizácie možno zvoliť ľubovoľný fyzikálny a mechanický ukazovateľ, pre ktorý existuje matematický popis kinetiky neizotermickej vulkanizácie. Avšak kvôli rozdielom v kinetike vulkanizácie pre každú z nich417

V prvej časti kapitoly 4 sú opísané existujúce metódy hodnotenia účinku vytvrdzovania pri časovo premenlivých teplotách. Aproximácia zjednodušujúcich predpokladov, ktoré sú základom hodnotenia akceptovaného priemyslom, je zrejmá vo svetle všeobecných vzorcov zmien vlastností gumy počas vulkanizácie (kinetika vulkanizácie rôzne ukazovatele vlastnosti stanovené laboratórnymi metódami).

Tvorba vlastností kaučuku pri vulkanizácii viacvrstvových výrobkov prebieha inak ako pri tenkých platniach používaných na laboratórne mechanické skúšky z homogénneho materiálu. V prítomnosti materiálov rôznej deformovateľnosti veľký vplyv pôsobí komplexne namáhaný stav týchto materiálov. Druhá časť kapitoly 4 je venovaná mechanickému správaniu materiálov viacvrstvového výrobku vo vulkanizačných formách, ako aj metódam hodnotenia dosiahnutých stupňov vulkanizácie kaučuku vo výrobkoch.7

Treba tiež poznamenať, že pri určovaní kinetika vulkanizácie podľa tejto vlastnosti nie je testovací režim ľahostajný. Napríklad štandardná guma vyrobená z prírodného kaučuku pri 100 °C má iné optimum, plató a rozloženie indikátorov odolnosti proti roztrhnutiu ako pri 20 °C, v závislosti od stupeň vulkanizácie.

Ako vyplýva z úvahy o závislosti základných vlastností kaučuku od stupňa jeho zosieťovania, uskutočneného v predchádzajúcej časti, je možné posúdiť kinetiku a stupeň vulkanizácie. rôzne cesty. Používané metódy sú rozdelené do troch skupín: 1) chemické metódy (stanovenie množstva zreagovaného a nezreagovaného vulkanizačného činidla chemickým rozborom kaučuku) 2) fyzikálno-chemické metódy (stanovenie tepelných účinkov reakcie, infračervené spektrá, chromatografia, luminiscenčná analýza , atď.) 3) mechanické metódy (stanovenie mechanických vlastností vrátane metód špeciálne vyvinutých na stanovenie kinetiky vulkanizácie).

Rádioaktívne izotopy (označené atómy) sa dajú ľahko zistiť meraním rádioaktivity produktu, ktorý ich obsahuje. Na štúdium kinetiky vulkanizácie sa po určitom reakčnom čase gumy s rádioaktívnou sírou (vulkanizačné činidlo) reakčné produkty podrobia studenej kontinuálnej extrakcii benzénom počas 25 dní. Nezreagované vytvrdzovacie činidlo sa odstráni s extraktom a koncentrácia zostávajúceho viazaného činidla sa stanoví z rádioaktivity konečného reakčného produktu.

Druhá skupina metód slúži na stanovenie skutočnej kinetiky vulkanizácie.

GOST 35-67. Guma. Metóda stanovenia kinetiky vulkanizácia kaučukových zmesí.

Vývoj v posledné roky nové metódy polymerizácie prispeli k vytvoreniu typov gumy s pokročilejšími vlastnosťami. Zmeny vlastností sú spôsobené najmä rozdielmi v štruktúre molekúl gumy, čo prirodzene zvyšuje úlohu štruktúrnej analýzy. Spektroskopické stanovenie 1,2-, cis-, A- a 1,4-zrnových štruktúr v syntetických kaučukoch má rovnaký praktický a teoretický význam ako analýza fyzikálno-chemických a výkonnostných charakteristík polyméru. výsledky kvantitatívna analýza umožňujú študovať 1) vplyv katalyzátora a podmienok polymerizácie na štruktúru kaučuku 2) štruktúru neznámych kaučukov (identifikácia) 3) zmeny mikroštruktúry počas vulkanizácie (izomerizácie) a kinetiky vulkanizácie 4) procesy prebiehajúce počas oxidačných a tepelná degradácia gumy ( štrukturálne zmeny pri sušení kaučuku, starnutí) 5) vplyv stabilizátorov na stabilitu molekulárnej štruktúry kaučuku a procesy prebiehajúce pri očkovaní a plastifikácii kaučuku 6) pomer monomérov v kopolyméroch kaučuku a v tomto ohľade poskytnúť kvalitatívny záver o distribúcii blokov po dĺžkach v kopolyméroch butadién-styrén (oddelenie blokových a náhodných kopolymérov).357

Pri výbere urýchľovačov vulkanizácie organickej gumy na priemyselné použitie je potrebné vziať do úvahy nasledovné. Urýchľovač sa volí pre určitý typ kaučuku, pretože v závislosti od druhu a štruktúry kaučuku sa pozoruje rôzny účinok urýchľovača na kinetiku vulkanizácie.16

Na charakterizáciu kinetiky vulkanizácie vo všetkých fázach procesu je vhodné pozorovať zmenu elastické vlastnosti zmesi. Ako jeden z indikátorov elastických vlastností počas skúšok vykonávaných v režime stacionárneho zaťaženia možno použiť dynamický modul.

Podrobnosti o tomto ukazovateli a metódach jeho stanovenia budú diskutované v časti 1 kapitoly IV venovanej dynamickým vlastnostiam kaučuku. Pri aplikácii na problém riadenia kaučukových zmesí kinetikou ich vulkanizácie sa stanovenie dynamického modulu redukuje na pozorovanie mechanického správania kaučukovej zmesi vystavenej viacnásobnej šmykovej deformácii pri zvýšenej teplote.

Vulkanizácia je sprevádzaná zvýšením dynamického modulu. Dokončenie procesu je určené zastavením tohto rastu. Kontinuálne sledovanie zmeny dynamického modulu kaučukovej zmesi pri teplote vulkanizácie tak môže slúžiť ako základ pre stanovenie takzvanej optimálnej vulkanizácie (modulo), ktorá je jednou z najdôležitejších technologických charakteristík každej kaučukovej zmesi. 37

V tabuľke. 4 sú uvedené hodnoty teplotného koeficientu rýchlosti vulkanizácie prírodného kaučuku, určeného z rýchlosti viazania síry. Teplotný koeficient rýchlosti vulkanizácie možno vypočítať aj z kinetických kriviek zmien fyzikálnych a mechanických vlastností kaučuku pri vulkanizácii pri rôznych teplotách, napríklad hodnotou modulu. Hodnoty koeficientov vypočítané z kinetiky zmeny modulu sú uvedené v tej istej tabuľke.76

Spôsob stanovenia stupňa vulkanizácie (T) na sekcii produktu obmedzujúcej proces vulkanizácie. V tomto prípade sa rozlišujú metódy a zariadenia na optimálne riadenie režimov vulkanizácie produktov, pri ktorých sa zisťuje kinetika neizotermickej vulkanizácie 419

Miesto definície (T). Sú známe metódy a zariadenia, ktoré umožňujú určiť kinetiku neizotermickej vulkanizácie 419

Kinetické krivky získané pomocou opísaných metód sa používajú na výpočet takých parametrov, ako sú rýchlostné konštanty, teplotné koeficienty a aktivačná energia procesu v súlade s rovnicami formálnej kinetiky. chemické reakcie. Dlho sa verilo, že väčšina kinetických kriviek je opísaná rovnicou prvého poriadku. Zistilo sa, že teplotný koeficient procesu sa rovná priemeru 2 a aktivačná energia sa pohybuje od 80 do kJ/mol v závislosti od vulkanizačného činidla a molekulárnej štruktúry kaučuku. Avšak presnejšie určenie kinetických kriviek a ich formálna kinetická analýza, ktorú vykonal W. Scheele 52, ukázali, že takmer vo všetkých prípadoch je poradie reakcie menšie ako 1 a rovná sa 0,6-0,8 a vulkanizačné reakcie sú zložité a viacstupňové.

Curometer model VII od Wallacea (Veľká Británia) určuje kinetiku vulkanizácie kaučukových zmesí za izotermických podmienok. Vzorka sa umiestni medzi platne, z ktorých jedna je posunutá pod určitým uhlom. Výhodou tohto prevedenia je, že vo vzorke nevzniká pórovitosť, pretože je pod tlakom, a možnosť použitia menších vzoriek, čo skracuje čas zahrievania.499

Štúdium kinetiky vulkanizácie kaučukových zmesí má nielen teoretický význam, ale má aj praktický význam pre hodnotenie správania sa kaučukových zmesí pri spracovaní a vulkanizácii. Na určenie režimov technologických procesov vo výrobe by mali byť známe ukazovatele vulkanizovateľnosti kaučukových zmesí, teda ich sklon k predčasnej vulkanizácii - začiatok vulkanizácie a jej rýchlosť (na spracovanie), a pre vlastný proces vulkanizácie - navyše k vyššie uvedeným ukazovateľom - optimálna a plató vulkanizácia, reverzná oblasť.

Kniha bola zostavená na základe prednášok, ktoré americkým gumárenským inžinierom na Akronskej univerzite poskytli poprední americkí výskumníci. Účelom týchto prednášok bola systematická prezentácia dostupných informácií o teoretických základoch a technológii vulkanizácie v prístupnej a pomerne ucelenej forme.

V súlade s tým je v úvode knihy uvedená história problematiky a charakteristika zmien základných vlastností kaučuku, ku ktorým dochádza pri vulkanizácii. Ďalej, pri uvádzaní kinetiky vulkanizácie, chemického a fyzikálne metódy určenie rýchlosti, stupňa a teplotného koeficientu vulkanizácie. Diskutovalo sa o vplyve rozmerov obrobku a tepelnej vodivosti kaučukových zmesí na rýchlosť vulkanizácie.8

Prístroje na zisťovanie kinetiky vulkanizácie zvyčajne pracujú buď v režime danej amplitúdovej hodnoty posunu (volkametre, viskozimetre alebo reometre), alebo v režime danej amplitúdovej hodnoty zaťaženia (kurometre, SERAN). Podľa toho sa merajú hodnoty amplitúdy zaťaženia alebo posunu.

Keďže na laboratórne testy sa zvyčajne používajú vzorky 25, pripravené z dosiek s hrúbkou 0,5-2,0 mm, ktoré sú vulkanizované takmer za izotermických podmienok (Г == = onst), kinetika vulkanizácie sa u nich meria pri konštantnej vulkanizačnej teplote. Na kinetickej krivke sa určí trvanie indukčnej periódy, čas nástupu vulkanizačného plató alebo optimum, veľkosť plató a ďalšie charakteristické časy.

Každý z nich zodpovedá určitým vulkanizačným účinkom podľa (4.32). Ekvivalentné časy vulkanizácie budú tie časy, ktoré pri teplote 4kv = onst povedú k rovnakým účinkom ako pri premenlivých teplotách. Touto cestou

Ak je kinetika vulkanizácie pri T = onst daná rovnicou (4.20a), v ktorej t je čas skutočnej reakcie, možno navrhnúť nasledujúcu metódu definície kinetiky neizotermická vulkanizačná reakcia.

Operatívne riadenie procesu vulkanizácie umožňuje implementáciu špeciálnych zariadení na zisťovanie kinetiky vulkanizácie - vulkanometrov (kurometre, reometre), kontinuálne fixujúce amplitúdu šmykového zaťaženia (v režime danej amplitúdy harmonického posunu) alebo šmykovej deformácie ( v režime danej amplitúdy šmykového zaťaženia). Najpoužívanejšie zariadenia sú vibračného typu, najmä reometre Monsanto 100 a 100S, ktoré poskytujú automatické testovanie so získaním spojitého diagramu zmien vlastností zmesi počas vulkanizácie podľa ASTM 4-79, MS ISO 3417-77, GOST 35-84,492

Voľba režimu vytvrdzovania alebo vulkanizácie sa zvyčajne vykonáva štúdiom kinetiky zmien akejkoľvek vlastnosti vytvrdzovaného systému elektrického odporu a tangenty uhla dielektrickej straty, pevnosti, dotvarovania, modulu pružnosti pri rôzne druhy stav napätia, viskozita, tvrdosť, tepelná odolnosť, tepelná vodivosť, napučiavanie, dynamické mechanické vlastnosti, index lomu a rad ďalších parametrov, -. Široko používané sú aj metódy DTA a TGA, chemická a termomechanická analýza, dielektrická a mechanická relaxácia, termometrická analýza a diferenciálna skenovacia kalorimetria.

Všetky tieto metódy možno podmienečne rozdeliť do dvoch skupín: metódy, ktoré umožňujú kontrolovať rýchlosť a hĺbku procesu vytvrdzovania zmenou koncentrácie reaktívnych funkčných skupín, a metódy, ktoré umožňujú kontrolovať zmenu akejkoľvek vlastnosti systému a nastaviť jeho hraničnú hodnotu. Metódy druhej skupiny majú spoločnú nevýhodu, že jedna alebo druhá vlastnosť vytvrdzovacieho systému sa zreteľne prejaví len v určitých fázach procesu, takže viskozitu vytvrdzovacieho systému možno merať len po bod gélovatenia, pričom väčšina fyzikálne a mechanické vlastnosti sa začínajú zreteľne prejavovať až po bode gélovatenia. Na druhej strane tieto vlastnosti silne závisia od teploty merania, a ak je vlastnosť kontinuálne monitorovaná počas procesu, keď je potrebné meniť reakčnú teplotu v priebehu reakcie alebo sa reakcia vyvíja v podstate neizotermicky, aby sa dosiahlo úplnosti reakcie, potom sa interpretácia výsledkov meraní kinetiky zmeny vlastností v takomto procese stáva už dosť zložitou.37

Štúdia kinetiky kopolymerizácie etylénu s propylénom na systéme VO I3-A12(C2H5)3C1e ukázala, že jeho modifikácia tetrahydrofuránom umožňuje za určitých podmienok zvýšiť integrálny výťažok kopolyméru. Tento efekt je spôsobený skutočnosťou, že modifikátor zmenou pomeru medzi rýchlosťami rastu a ukončenia reťazca podporuje tvorbu kopolymérov s vyššou molekulovou hmotnosťou. Rovnaké zlúčeniny sa používajú v mnohých prípadoch pri kopolymerizácii etylénu a propylénu s dicyklopentadiénom, norbornénom a inými cyklodiénmi. Prítomnosť elektrón-donorných zlúčenín v reakčnej sfére pri príprave nenasýtených terpolymérov zabraňuje následným pomalším reakciám zosieťovania makromolekúl a umožňuje získať kopolyméry s dobrými vulkanizačnými vlastnosťami.45

Kinetika pridávania síry. Kinetické Weberove krivky, ako je možné vidieť na obr. , majú tvar prerušovaných čiar.

Weber tento typ kriviek vysvetlil tým, že v určitých momentoch vulkanizácie vznikajú rôzne stechiometrické zlúčeniny kaučuku so sírou - sulfidy zloženia KaZ, KaZr. Ka33 a pod.. Každý z týchto sulfidov vzniká svojou rýchlosťou a tvorba sulfidu s určitým obsahom síry začína až po ukončení predchádzajúcej fázy tvorby sulfidu s menším počtom atómov síry.

Neskorší a dôkladnejší výskum Spencea a Younga však viedol k jednoduchším kinetickým krivkám znázorneným na obr. A Ako vidno z týchto302

Výsledky stanovenia štrukturálnych parametrov vulkanizačnej siete pomocou sol-gél analýzy, najmä údaje o kinetike zmien celkového počtu sieťových reťazcov (obr. 6A), ukazujú, že najdôležitejšou vlastnosťou ditiodimorfolínových vulkanizátov je výrazne nižšia reverzia a v dôsledku toho menší pokles pevnostných vlastností vulkanizátov so zvýšením teploty vytvrdzovania. Na obr. 6B ukazuje kinetiku zmeny pevnosti v ťahu zmesí pri 309

Science Noobs - Kinetický piesok

Tu sú tie časy počúvať našu hudbu, sakra, príď k nám, máme všetko, čo potrebuješ priateľ, priateľka! Nové piesne, koncerty a videá, obľúbené vydania, spojte sa a prejdite na muzoic.com. Len my máme toľko muziky, až sa z toho hlava točí, čo počúvať!

Kategórie

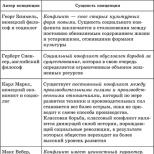

Vyberte rubriku 1. FYZIKÁLNE A CHEMICKÉ VLASTNOSTI ROPY, ZEMNÉHO PLYNU 3. ZÁKLADY ROZVOJA A VYUŽÍVANIA ROPNÝCH POLÍ 3.1. Fontána prevádzka ropných vrtov 3.4. Prevádzka vrtov ponornou elektroodstredivkou 3.6. Koncepcia rozvoja ropných a plynových vrtov 7. Metódy vplyvu na spodnú zónu vrstvy Hlavné montážne skúšky zásobníkových skrutiek Závesné motory Núdzové a špeciálne prevádzkové režimy elektrických zariadení Agregáty na opravu a vŕtanie vrtov Analýza vrtov dôvody nízkej netesnosti vrtov Analýza vysokotlakových opráv výstuže výstuže rubriky BEZDYMOVÉ SPAĽOVANIE PLYNOVÝCH TYČOV BEZDUCHOVÉ ČERPACIE JEDNOTKY blogn JEDNOTKY CIRKULAČNÝCH SYSTÉMOV. Boj s hydrátmi Boj proti usadzovaniu parafínu vo zdvíhacích potrubiach Vŕtanie vŕtanie bočných kmeňov Vŕtanie šikmo zameraných a horizontálnych vrtov Vŕtanie studní Vŕtacie stĺpy Automatické stacionárne kľúče Vŕtacie jednotky a zariadenia pre geologické a prieskumné vrtné vrtné súpravy vrtné čerpadlá Vrtné súpravy Vrtné súpravy Vrtné súpravy v mnohých plemenách života (MMP) VENTILY. Typy heterogenity štruktúry ropných ložísk Typy vrtov Skrutkové ponorné čerpadlá s pohonom na ústie Vlhkosť a hydráty zemných plynov Zloženie Hydrát Vplyv rôznych faktorov na vlastnosti BEE Optimalizácia Otázky systémov systému Plast - WEZN VOĽBA VYBAVENIA A REŽIM PREVÁDZKY GAZLYDICKEJ INŠTALÁCIE WEESN MECHANT-ROOKING GROUGE LNS GasLodny Prevádzka Wells plynový výťah spôsob ťažby ropy a plynových polí a ich vlastnosti Hydratácia v plynových kondenzačných vrtoch Tvorba hydrátov v systéme zberu ropy hydraulická ochrana ponorný elektromotor Hydrogenácia GKSh-1500MT Vodíkové čerpadlo Kapitola 8. Prostriedky a metódy kalibrácie a kalibrácie uvažovacích systémov Hĺbky Horizontálne vŕtanie VŔTANIE ROPNÝCH A PLYNOVÝCH VRTOV GRANULOMETRICKÉ (MECHANICKÉ) ZLOŽENIE HORÍN DLHODOBÉ A TRANSPORTNÉ DEFORMÁCIE ROPY Membránové elektrické čerpadlá DIESEL-HYDRAULICKÉ AGR EGAT CAT-450 DIESELOVÉ A DIESEL-HYDRAULICKÉ JEDNOTKY DYNAMOMETROVANIE SPODNÝCH POHONNÝCH JEDNOTIEK S KONŠTRUKCIAMI LMP Výroba oleja JSC "ORENBURGNEFT" výroba oleja v zložitých podmienkach VÝROBA OLEJA POMOCOU SHSNU KVAPALNÝCH MERAČOV ZVODNÉ MOTORY-Vstrekovanie kys. Ochrana zariadení ropných polí pred koróziou ochrana zariadení ropných polí proti korózii Zmeny priebehu vrtu Meranie tlaku, spotreby, kvapaliny, plynu a pary Meranie množstva kvapalín a plynov Meranie kvapalín, plynov a pár Meranie hladiny kvapalín meranie nenáročných informačných technológií pri testovaní ropy a plynu elektrických ohrievačov vrtov zvodné čerpacie studne VÝSKUM ÚČINNOSTI kábel UETsN generálna oprava vrtov Komplex zariadení typu KOS a KOS1 NÁVRH ČERPADLA NÁVRH VENTILOV NÁVRH korózie Žeriavy. LIEVANIE VRTOV ROZVODY KTPPN Usporiadanie kyvadla Bezpečnostné opatrenia pri príprave roztokov kyselín SPÔSOBY VÝPOČTU VRTNÝCH STĹPOV SPÔSOBY BOJA S PARAFÍNOVÝMI NÁKLADY V PREPLACHOVACÍCH VRTOCH Spôsoby ovplyvňovania zóny dna za účelom zvýšenia výťažnosti ropy METÓDY A NÁSTROJE NÁSTROJOV NA MIERY. Metódy nepriameho merania tlaku Metódy odstraňovania solí Pohyb a zoradenie vrtných mechanizmov pohybových a vyrovnávacích mechanizmov pre klesajúce-zdvíhacie operácie pri vŕtaní bremien pôsobiacich na inštaláciu pozemných zariadení Čerpadlová prevádzka studní Čerpadlo-kompresorové potrubia Nehomogénna ložisková ropa a ropné produkty Novinky portálu nové technologické a technické Zabezpečovanie procesov environmentálnej bezpečnosti pri výrobe plynových zdvíhacích zariadení Zariadenia na mechanizáciu zostupových zdvíhacích operácií Ropné a plynárenské zariadenia Zariadenia na súbežné samostatné operácie Zariadenia pre otvorené fontány Zariadenia na všeobecné použitie Zariadenia Zariadenia studní, hotové vrtné zariadenia Zariadenia z kompresorové studne Vybavenie vrtu Vybavenie vrtu Prevádzka ESP VYBAVENIE VODNEJ STUDNE TVORBA HYDRÁTOV A METÓDY BOJA S NIMI TVORBA KRYŠTÁLOVÝCH HYDRÁTOV V ROPNÝCH VRTOCH VŠEOBECNÉ KONCEPCIE O PODZEMNÝCH A VEĽKÝCH OPRAVÁCH VŠEOBECNÉ KONCEPTY O STAVBE VRTOV OBMEDZENIE TVORBY VNÚDNYCH VODOV a škodlivých VTOKOV fyzikálne faktory Čerpací tlak na výstupe čerpadla testovanie perspektívnych horizontov Optimalizácia režimu prevádzky SSNA Skúsenosti s prevádzkou DNU s flexibilným ťažným prvkom Zvládnutie a testovanie studní Učenie sa a začatie práce studňových studní Komplikácie vo výklenku studne Základné pojmy a ustanovenia Zákl. pojmy a ustanovenia Základné informácie o rope, plyne a Plynovom kondenzáte základy hydraulických výpočtov pri vŕtaní základy výroby ropy a plynu Základy navrhovania smerových vrtov Základy priemyselnej bezpečnosti Čistenie pražiaceho vrtu od kalu Čistenie pridružených plynov Spájkovanie a tlak Balič Hydromechanický dvojznačkové pakry PGMD1 Hydromechanické, hydraulické a mechanické pakry na skúšanie kolón gumokovových prekrývajúcich sa pakrov PCMP-1 Pakry a KOTVY PARAMETRE A KOMPLETNOSŤ SYSTÉMOV OKRUHU Parametre pojazdových blokov pre prácu s ASP Zariadenia a agregáty Spracovanie lapača oleja (petroklamy) Periodický Gazylift Perspektívy použitia DNU Zlepšenie účinnosti Zvýšená prevádzka SCNU Ponorenie čerpadiel pod dynamickú úroveň Podzemné vybavenie fontánových studní Zdvíhanie viskóznej tekutiny na vrtoch vrtných nástrojov Tlak piestu tlakomery stratového tlaku pri jazde kvapaliny pre NKT bezpečnostný preukaz prevádzka studní Pravidlá pre opravárenské práce v studniach RD 153-39-023-97 PREVENCIA TVORBY SOLÍ PREVENCIA TVORBY AFS PREVENCIA TVORBY AFS pri prevádzke SRP VÝHODY DLHÉHO ZDVIHU Príprava roztokov kyselín. Príprava, čistenie vrtných roztokov Aplikácia atramentových kompresorov na využitie Použitie WEZN v vrtoch OJSC Orenburgneft Princíp činnosti a vlastnosti konštrukcie dna s LMP Príčiny a analýza Alarmy Predpovedanie Depozície Nos Pri výrobe ropy Návrh trajektórie smerovaného vrtov Návrh, usporiadanie a analýza uhľovodíkových polí Riešenia premývania vrtov a vŕtaní Komerčné štúdie Komerčné metódy definovania vzdelávacích zón Nosový rybolov Zber a príprava ropy, plynu a vody Zariadenia na ochranu pred porušením pravidiel Spôsoby zvýšenia efektívnosti prevádzky vrtov Umiestnenie prevádzkových a Nákup studní na rôzne ničenie hôr Rozmiestnenie útesov po dĺžke stĺpovej tyče Regulácia vlastností cementovej malty a kameňa pomocou činidiel Spôsoby výroby a injektážne studne. Rezervy Zníženie spotreby energie Pri prevádzke Oprava na ekologickú obnovu vrtu Založenie Úloha fontánových rúr Samohybné inštalácie s pohyblivým ... Sieťové umiestnenie vrtov Ľahké uhľovodíkové uhľovodíky Systémy (Packery) Vrtové odstredivé čerpadlá na výrobu ropy Zloženie a niektoré vlastnosti olejových a plynových sedadiel Špeciálne tyčové čerpadlo bez hniezda Metódy výroby ropy používané v oblastiach OJSC Metódy odhadu stavu PZP Porovnávacie skúšky čerpacích zariadení Prostriedky a metódy Tailometrov množstva plynov Prostriedky a metódy kalibrácie čísla kvapalín štádia vývoja ložísk Stroje - Hojdacie stroje Atramentové čerpadlá Atramentové čerpadlá Meradlá množstva plynov Počet kvapalín Mechanizmy bájok Teplota a TLAK V SKANÁCH A STUDNÍCH Teoretický základ Bezpečnosť Bezpečnostná technika Meranie Technická Fyzika Školenie Pohyb Zber Krycie Potrubie Indikácia Prúdový prúd Uzavieracie podmienky kvapalných a plynových záplavových podmienok vo studni Inštalácia čerpadla Montáž čerpadla Napájanie ponorných skrutkových elektronastov Inštalácia ponornej membrány Elektronasos Intenzita formovania ASPO Fyzikálno-mechanické vlastnosti kolektorov charakteristiky ropných a plynových plynov Filtre Film Spôsob výroby ropy Cementovanie vrtov Cirkulačné systémy vrtných súprav Posuvné cementy Shlocessionálne cementy tyčové brúsne tyče (SHN) Tyčové čerpacie zariadenia (SCHNA) Roda čerpadlá na zdvíhanie viskóznych OLEJOVÝCH TYČOV VRTNÉ ČERPADLÁ Tyčové čerpadlá SHSN PREVÁDZKA OF GAS WELLS prevádzka nízkovýdatných studní X STUDNÍ V NEPREPLIVOM REŽIME VYUŽÍVANIE STUDNÍ OBSAHUJÚCICH VODU PREVÁDZKA STUDNÍ VYUŽÍVANIE STUDNÍ ESP ELEKTRODEHYDRÁTOR. ELEKTRICKÁ MEMBRÁNOVÁ ČERPADLA energeticky úsporná spodná elektrická čerpacia jednotka ANCHORSergej G. Tichomirov, Oľga V. Karmanová, Jurij V. Pjatakov, Alexander A. Maslov Tu zadajte názov článku Sergej G. Tichomirov, Oľga V. Karmanová, Jurij V. Pjatakov, Aleksandr A. Maslov na anglický jazyk Bulletin of VGUIT/Proceedings of VSUET, 3, 06 Sergei G. Tikhomirov, Olga V. Karmanova, Yuri V. Pyatakov, Alexander A. Maslov [e-mail chránený] [e-mail chránený] [e-mail chránený] [e-mail chránený] Katedra informačných a riadiacich systémov, Voronež. štát un-t. Ing. techn., Revolutsii Ave., 9, Voronezh, Rusko Katedra chémie a chemickej technológie organických zlúčenín a spracovania polymérov, Voronezh. štát un-t. Ing. tech., Leninsky Ave., 4, Voronež, Rusko Abstrakt. Na základe všeobecných zákonitostí sírovej vulkanizácie diénových kaučukov sú uvažované princípy efektívnej implementácie procesu s použitím viaczložkových štruktúrovacích systémov. Treba poznamenať, že popis mechanizmu účinku komplexných sieťovacích systémov je komplikovaný rôznorodosťou interakcií komponentov a vplyvom každého z nich na kinetiku vulkanizácie, čo vedie k rôznym receptovým a technologickým komplikáciám skutočného technológie a ovplyvňuje kvalitu a technicko-ekonomické ukazovatele výroby gumárenských výrobkov. Systémová analýza procesu izotermickej vulkanizácie bola vykonaná na základe známych teoretických prístupov a zahŕňala integráciu rôznych výskumných metód a techník do jedného prepojeného súboru metód. Pri analýze kinetiky vulkanizácie sa zistilo, že parametre tvorby priestorovej siete vulkanizátov závisia od mnohých faktorov, ktorých vyhodnotenie si vyžaduje špeciálnu matematickú a algoritmickú podporu. V dôsledku stratifikácie študovaného objektu boli identifikované hlavné subsystémy. Na riešenie priamych a inverzných kinetických problémov procesu izotermickej vulkanizácie bol vyvinutý softvérový balík. Informačná podpora "Izotermická vulkanizácia" bola vyvinutá vo forme aplikačných programov pre matematické modelovanie procesu izotermickej vulkanizácie a je zameraná na riešenie priamych a inverzných kinetických problémov. Pri riešení problému spresňovania všeobecná schéma chemických premien, bol použitý univerzálny mechanizmus vrátane vedľajších chemických reakcií. Softvérový produkt obsahuje numerické algoritmy na riešenie sústavy diferenciálnych rovníc. Na vyriešenie problému inverznej kinetiky sa používajú algoritmy na minimalizáciu funkcionálu za prítomnosti obmedzení požadovaných parametrov. Na popis fungovania tohto produktu je poskytnutá logická bloková schéma programu. Je uvedený príklad riešenia inverznej kinetickej úlohy pomocou programu. Vyvinutá informačná podpora je implementovaná v programovacom jazyku C++. Na stanovenie počiatočnej koncentrácie skutočného vulkanizačného činidla bola použitá univerzálna závislosť, ktorá umožňuje použiť model s rôznymi vlastnosťami viaczložkových štruktúrovacích systémov Kľúčové slová: izotermická vulkanizácia, matematické modelovanie, schéma kinetiky vulkanizácie, informačná podpora Softvérový balík na riešenie problémov matematické modelovanie izotermického procesu vytvrdzovania Tikhomirov, Olga V. Karmanova, Jurij V. Pyatakov, Aleksandr A. Maslov [e-mail chránený] [e-mail chránený] [e-mail chránený] [e-mail chránený] oddelenie informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, evolúcia Av., 9 Voronež, ussia oddelenie chémie a chemickej technológie organických zlúčenín a polymérov, Voronežská štátna univerzita inžinierskych technológií, Leninsky Av., 4 Voronezh, ussia Zhrnutie. Na základe všeobecných zákonitostí sírovej vulkanizácie diénových kaučukov boli diskutované princípy efektívneho sieťovania pomocou viaczložkových činidiel. Je potrebné poznamenať, že popis mechanizmu pôsobenia komplexných sieťovacích systémov je komplikovaný rôznorodosťou interakcií komponentov a vplyvom každého z nich na kinetiku vytvrdzovania, čo vedie k rôznym technologickým komplikáciám skutočnej technológie a ovplyvňuje kvalitu a technicko-ekonomické ukazovatele výroby gumárenského tovaru. na základe známych teoretických prístupov bola vykonaná systémová analýza procesu izotermického vytvrdzovania. Zahŕňala integráciu rôznych techník a metód do jedného súboru. Pri analýze kinetiky vulkanizácie sa zistilo, že tvorba parametrov priestorovej siete vulkanizátov závisí od mnohých faktorov, ktorých posúdenie si vyžaduje špeciálnu matematickú a algoritmickú podporu. V dôsledku stratifikácie objektu boli identifikované nasledujúce hlavné subsystémy. Bol vyvinutý softvérový balík na riešenie priamych a inverzných kinetických problémov v procese izotermického vytvrdzovania. Informačná podpora Izotermická vulkanizácia je súbor aplikácií matematického modelovania izotermického vytvrdzovania. Je určený pre priame a inverzné kinetické problémy. Pri riešení problému objasnenia všeobecnej schémy chemických premien sa používa univerzálny mechanizmus vrátane sekundárnych chemických reakcií. Na riešenie inverzného kinetického problému bol použitý funkčný minimalizačný algoritmus s obmedzeniami na neznáme parametre. Zobrazuje vývojový diagram programu. Bol predstavený príklad riešenia inverznej kinetickej úlohy s programom. Dataware bol implementovaný v programovacom jazyku C++. Použila sa univerzálna závislosť na určenie počiatočnej koncentrácie vytvrdzovacieho činidla. Umožňuje použitie modelu s rôznymi vlastnosťami viaczložkových vytvrdzovacích systémov. informované rozhodnutia. Kľúčové slová: izotermické vytvrdzovanie, matematické modelovanie, schéma kinetiky vytvrdzovania, informačný softvér Pre citáciu Tikhomirov S.G., Karmanova O. V., Pyatakov Yu.V., Maslov A.A. Softvérový komplex na riešenie problémov matematického modelovania procesu izotermickej vulkanizácie Vestnik VGUIT. 06. 3. С 93 99. doi:0.094/30-0-06-3-93-99 Pre citáciu Tihomirov SG, Karmanova OV, Pyatakov Yu.V., Maslov AA Softvérový balík na riešenie problémov matematického modelovania izoterm proces vytvrdzovania. Vestník VSUET. 06. nie 3 str. 93 99 (v uss.). doi:0,094/30-0-06-3-93-99 93

Vestnik VGUIT/Proceedings of VSUET, 3, 06 94 Úvod Doteraz boli stanovené všeobecné zákonitosti sírovej vulkanizácie diénových kaučukov na základe existencie skutočných elastomérnych vulkanizačných činidiel (DAV) v kompozíciách. Princípy efektívnej implementácie procesu s využitím viaczložkových štruktúrovacích systémov však nie sú dostatočne preštudované. Opis mechanizmu ich účinku komplikuje rôznorodosť interakcií zložiek a vplyv každej z nich na kinetiku vulkanizácie. To vedie k rôznym predpisovým a technologickým komplikáciám reálnej technológie a ovplyvňuje kvalitu a technicko-ekonomické ukazovatele výroby gumárenských výrobkov. Analýza kinetiky vulkanizácie ukázala, že doterajšie prístupy k jej popisu sú založené na chemických reakciách makromolekúl s vulkanizačnými činidlami a parametre pre vznik priestorovej siete vulkanizérov závisia od mnohých faktorov, ktorých vplyv môže hodnotiť len pomocou špeciálneho matematického a algoritmického softvéru. Na zlepšenie efektívnosti štúdie, na identifikáciu príčin vedúcich k výrobe produktov, ktoré nespĺňajú regulačné požiadavky, na predpovedanie priebehu procesu je potrebné vytvoriť špeciálny softvér (ON). Cieľom tejto práce je vyvinúť softvérový balík na riešenie priamych a inverzných kinetických problémov procesu izotermickej vulkanizácie. Systémová analýza procesu vulkanizácie Analýza známych teoretických prístupov k popisu vulkanizácie, ako aj iných procesov v chemickom priemysle [4] a aspektov ich praktickej realizácie, s prihliadnutím na charakteristiky jednotlivých etáp, umožnila identifikovať všeobecné systémové vlastnosti a základné vzorce procesov a určiť smer výskumu na získanie nových informácií o optimalizácii režimov vulkanizácie a vlastnostiach hotových výrobkov. Systémová analýza zahŕňa integráciu rôznych výskumných metód a techník (matematických, heuristických) vyvinutých v rámci rôznych vedných oblastí do jedného prepojeného súboru metód. Viacrozmerná analýza procesu umožnila vývoj celkovej štruktúry štúdie (obrázok). Predmet štúdia je slabo štruktúrovaný, pretože obsahuje kvalitatívne prvky (elastoméry, plnivá, podmienky procesu), ako aj málo preštudované (viaczložkové štruktúrne systémy, nekontrolované poruchy), ktoré majú tendenciu dominovať. Zloženie všeobecnej štruktúry zahŕňa prvky, ktoré je potrebné teoreticky zdôvodniť (kinetický model, procesy prenosu tepla a hmoty, optimalizácia režimov, procesy spracovania). Na vyhodnotenie riešení je teda potrebné určiť všetky existujúce vzťahy a stanoviť ich vplyv, berúc do úvahy interakcie, na správanie celého systému ako celku. Analýza všeobecnej štruktúry ukázala, že mechanické vlastnosti vulkanizátov sú určené chemickými reakciami makromolekúl s vulkanizačnými činidlami a na vyhodnotenie parametrov priestorovej siete vulkanizátov je potrebné vyvinúť špeciálnu matematickú a algoritmickú podporu. V dôsledku stratifikácie skúmaného objektu boli identifikované tieto hlavné subsystémy:) analýza a zohľadnenie javov tepelných fluktuácií, ktoré urýchľujú priebeh chemických reakcií;) kinetický model vulkanizácie; 3) optimalizácia režimov vulkanizácie poskytujúca požadované mechanické vlastnosti. Matematické modelovanie procesu izotermickej vulkanizácie Získavanie spoľahlivých informácií o procesoch sieťovania elastomérov zložitými štruktúrovacími systémami úzko súvisí s problémami návrhu, optimalizácie a riadenia režimov vulkanizácie v priemysle. Je známe, že jedným z tradičných spôsobov popisu formálnej kinetiky vulkanizácie je použitie po častiach definovaných funkcií pre jednotlivé fázy procesu: indukčná perióda, štruktúrovanie a reverzia. Opis procesu ako celku a výpočet kinetických konštánt sa v súčasnosti robí len pre určité typy kaučukov a vulkanizačné systémy. Hlavné závery o kinetike procesu sú založené na modelových systémoch s nízkomolekulárnymi analógmi elastomérov. Zároveň nie je vždy možné rozšíriť získané kvantitatívne údaje na výrobné procesy.

Vestnik VSUET/Proceedings of VSUET, 3, 06 Obr. Schéma štúdia procesu vulkanizácie elastomérov Obr. Schéma študijného postupu vulkanizácie elastomérov Hodnotenie fyzikálnych a mechanických vlastností priemyselných kaučukov podľa údajov získaných v podniku je samozrejme progresívnou metódou pri riešení problematiky modelovania procesu vulkanizácie, vyžaduje si však prísnu vnútorná jednota fyzikálneho a chemického prístupu v každej fáze štúdia a vývoja výpočtových algoritmov a programov. Na túto otázku možno odpovedať iba starostlivým vykonaním experimentov podľa plánu zodpovedajúceho navrhovanému kinetickému modelu a výpočtom niekoľkých alternatívnych verzií modelu. To si vyžaduje nezávislú metódu na stanovenie počtu formálnych reakčných mechanizmov zodpovedných za štruktúrovanie elastomérnej kompozície. Tradičné metódy analýza procesov v časovej oblasti neumožňuje jasné oddelenie procesov so synergickou interakciou, čo zase neumožňuje ich použitie na analýzu priemyselných kaučukov. Pri riešení problému spresnenia všeobecnej schémy chemických premien je účelné vychádzať z mechanizmu, ktorý je v určitom zmysle maximálny. Preto kinetická schéma zahŕňa ďalšie reakcie popisujúce vznik a deštrukciu labilných polysulfidových väzieb (Vu lab), intramolekulárnu cyklizáciu a ďalšie reakcie vedúce k modifikácii makromolekúl, vzniku makroradikálu a jeho reakcii s DAW suspenziami. Systém diferenciálnych rovníc (DE) pre fázy procesu bude mať ďalší pohľad: dca / dt k CA k4ca C *, dc / dt k CA kc k4ca C * k 8C *, dc * / dt k C k3 k5 k7 C * k C k CC, 6 VuLab 4 A * dcvust / dt k3 C * , dcvulab / dt k5c k6cvulab, dcc / dt k7 C *, dc * / dt k8c k 8C *, dc / dt k8 C. () 95

Vestnik VGUIT/Proceedings of VSUET, 3, 06 96 Východiskové podmienky: 0 0 CA S8 AC Akt C ; CO 0; CO 0; * VuSt C 0 0; CO 0; VuLab C C 0 C 0, * C 0 0; C0 4,95; kde ς, θ, η, koeficienty, počiatočná koncentrácia síry, počiatočná koncentrácia urýchľovača, θ počiatočná koncentrácia aktivátora (oxid zinočnatý), [C (0)] η počiatočná koncentrácia makroradikálov. Tu je A skutočné vulkanizačné činidlo; V prekurzore zosieťovania; B* jeho aktívna forma; C intramolekulárne viazaná síra; VuSt, VuLab stabilné a labilné uzly vulkanizačnej siete; guma; * makroradikál kaučuku v dôsledku tepelného fluktuačného rozkladu; α, β, γ a δ stechiometrické koeficienty, k, k, k 8, k 9 (k 8) konštanty reakčnej rýchlosti súvisiace s príslušnými štádiami procesu. Priamym problémom kinetiky (DKK) je problém zistenia koncentrácie vulkanizačných uzlov ako funkcie času. Riešenie PZK sa redukuje na riešenie sústavy DE () za daných počiatočných podmienok. Kinetická krivka vulkanizačného procesu je určená veľkosťou krútiaceho momentu Mt. Inverzný problém kinetiky (IKK) je problém identifikácie konštánt reakčnej rýchlosti, stechiometrických koeficientov a premenných v systéme (). Riešenie OZK sa uskutočňuje minimalizáciou funkčných: k, t 8 8 M t MMM С min / max min Vu (), (3) M max, M min, resp. koeficient. Mt, mierka Popis softvéru Softvér "Izotermická vulkanizácia" bol vyvinutý ako súbor aplikovaných programov na riešenie problémov súvisiacich s matematickým modelovaním procesu izotermickej vulkanizácie. Na vyriešenie DE systému balík poskytuje numerické metódy, vrátane: Runge-Kuttovej metódy štvrtého rádu; Adamsova metóda. Riešenie inverznej kinetickej úlohy sa redukuje na odhad konštánt reakčnej rýchlosti, stechiometrických koeficientov a premenných v systéme DE (). Na minimalizáciu funkčného () v softvérovom balíku je možné podľa uváženia používateľa použiť nasledujúce metódy: súradnicový zostup, Hook-Jeeves, Rosenbrock, Powell, Nelder-Mead, súradnicové priemerovanie (pomocou náhodných prvkov vyhľadávania). Gradientové metódy (prvý rád): najstrmší zostup, konjugované smery (Fletcher-Reeves), variabilné metriky (Davidon-Fletcher-Powell), paralelné gradienty (Zangwill). Na obrázku je bloková schéma vyvinutého softvéru. Proces identifikácie reakčných rýchlostných konštánt, koeficientov rovníc a stechiometrických koeficientov prebieha v niekoľkých etapách: digitalizácia reogramov; prevod krútiaceho momentu na koncentrácie; stanovenie počiatočných koncentrácií; určenie hodnôt požadovaných parametrov konštánt poskytujúcich minimum funkcionálu (). Reogramy je možné digitalizovať manuálne alebo automaticky pomocou programu GrDigit integrovaného v balíku. Spracovanie experimentálnych údajov je možné vykonať pre jedno meranie aj pre súbor (až 6 reogramov). Prepočet krútiacich momentov v koncentrácii uzlov vulkanizačnej siete sa vykonáva nasledovne: hodnoty krútiacich momentov sa prevedú na konvenčné jednotky: arb / MMMMM (4) prúd min max min potom sa konvenčné jednotky prevedú na (mol. / kg), vynásobením M arb koeficientom mierky. Stanovenie počiatočných koncentrácií C 0 DAV sa vykonáva podľa vzorca: A 0 0 CA S8 AC Akt C (5)

Vestnik VSUET/Proceedings of VSUET, 3, 06 Obr. Bloková schéma softvéru Obr. Schéma štrukturálneho softvéru Schválenie vyvinutého softvéru Ako počiatočné údaje boli použité reometrické krivky získané za nasledujúcich počiatočných podmienok: Hodnota koncentrácie síry v zmesi: = 0,0078 mol/kg Koncentrácia urýchľovača: = 0,009 mol/kg. 3. Koncentrácia aktivátora: θ = 0,00 mol/kg. Obrázok 3 ukazuje experimentálne a vypočítané hodnoty koncentrácie vulkanizačných uzlov, získané ako výsledok riešenia BCC. V tabuľke sú uvedené vypočítané hodnoty konštánt rýchlosti reakcie, v tabuľke sú uvedené odhadované hodnoty stechiometrických koeficientov a parametrov modelu. Tabuľka Hodnota konštánt rýchlosti reakcie k5,89 0-0 Obrázok 3. Zmeny koncentrácií bodov vulkanizačnej mriežky v čase aproximácia a rozsah hľadania konštánt, po ktorých sa zvolí metóda optimalizácie 97-4, 97

Bulletin VSUET/Proceedings of VSUET, 3, 06 Záver Na základe systematickej analýzy teoretických prístupov k popisu vulkanizácie bola vylepšená všeobecná bloková schéma štúdia tohto procesu. Matematický model vulkanizačného procesu je doplnený o počiatočné podmienky, ktoré sú definované ako funkcie počiatočných koncentrácií zložiek vulkanizačnej skupiny. Na vyriešenie problému inverznej kinetiky sú navrhnuté ďalšie kritériá kvality modelu. Bol vyvinutý softvérový produkt na vykonávanie vedeckého výskumu v oblasti štúdia procesov vulkanizácie kaučukových zmesí pomocou viaczložkových štruktúrovacích systémov. Kontrolný bod má blokovo-modulárnu štruktúru, ktorá umožňuje jeho rozšírenie bez straty funkčnosti. Smermi jeho modernizácie je zaradenie do skladby matematického popisu neizotermického vulkanizačného režimu s ďalšou integráciou do slučky APCS ako expertného informačného a riadiaceho systému pre vydávanie odporúčaní pre riadenie procesu vulkanizácie a rozhodovanie. Práca bola finančne podporená štátnou úlohou 04/ (číslo NIR 304) na tému „Syntéza multifunkčných systémov riadenia kvality pre potravinársky a chemický priemysel“ LITERATÚRA Tikhomirov S.G., Bityukov V.K., Podkopaeva S.V., Khromykh E. VUT. a iné Matematické modelovanie riadiacich objektov v chemickom priemysle. Voronež: VSUIT, 0. 96 s. Khaustov I.A. Riadenie syntézy polymérov vsádzkovou metódou založenou na frakčnej dodávke reakčných zložiek // Bulletin TSTU. 04. 4 (0) S. 787 79. 3 Khaustov I.A. Riadenie procesu degradácie polyméru v roztoku na základe frakčného plnenia iniciátora Vestnik VGUIT. 04. 4. S. 86 9. 4 V. K. Bityukov, I. A. Khaustov a A. A. Khvostov, Russ. a kol Systémová analýza procesu tepelno-oxidačnej degradácie polymérov v roztoku ako kontrolný objekt Vestnik VGUIT. 04.3 (6). P. 6 66. 5 Karmanová O.V. Fyzikálne a chemické základy a aktivačné zložky vulkanizácie polydiénov: dis. Dr tech. vedy. Voronež, 0,6 Molčanov V.I., Karmanova O.V., Tikhomirov S.G. Modelovanie kinetiky vulkanizácie polydiénov Vestník VGUIT. 03. S. 4 45. 7 Hardis., Jessop J.L.P., Peters F.E., Kessler M.. Charakterizácia kinetiky vytvrdzovania a monitorovanie epoxidovej živice pomocou DSC, amanovej spektroskopie a DEA // Composite. 03. Časť A. V. 49. S. 00 08. 8 Javadi M., Moghiman M., eza Erfanian M., Hosseini N. Numerical Investigation of Curing Process in Eaction Injection Molding of ubber for Quality Improvements // Key Engineering Materials. 0. V. 46 463. S. 06. EFEENCES Tikhomirov S.G., ityukov V.K. Podkopaeva S.V., Khromykh E.A. a kol. Mathematicheskoe modelirovanie ob ektov upravleniya v khimicheskoi promyshlennosti Voronezh, VSUET, 0. 96 s. (v ruštine). Khaustov I.A. Riadiaci vsádzkový proces syntézy polymérov založený na frakčnom toku reakčných zložiek. Vestník TGTU 04, č. 4(0), str. 787 79. (v usi). 3 Khaustov I.A. Procesná kontrola degradácie polymérov v roztoku na základe frakčného naplnenia iniciátora. Vestník VGUIT 04, č. 4, str. 86 9 (v americkom jazyku). 4 ityukov V.K., Khaustov I.A., Khvostov A.A. Systémová analýza termooxidačnej degradácie polymérov v roztoku ako kontrolný objekt. Vestník VGUIT 04, č. 3 (6), str. 6 66. (v uss). 5 Karmanová O.V. Fiziko-khimicheskie osnovy i aktiviruyushchie komponenty vulknizatsii polidienov Voronezh, 0. (v uss). 6 Molčanov V.I., Karmanová O.V., Tikhomirov S.G. Modelovanie kinetiky vulkanizačných polydiénov. Vestník VGUIT 03, č., pp. 4 45. (v uss). 7 Hardis., Jessop J.L.P., Peters F.E., Kessler M.. Charakterizácia kinetiky vytvrdzovania a monitorovanie epoxidovej živice pomocou DSC, amanovej spektroskopie a DEA. Composite, 03, časť A, roč. 49, str. 00 08. 8 Javadi M., Moghiman M., eza Erfanian M., Hosseini N. Numerické skúmanie procesu vytvrdzovania v akcii vstrekovaním kaučuku na zlepšenie kvality. kľúčové inžinierske materiály. 0, zv. 46463, str. 06.98

Bulletin of VSUET/Proceedings of VSUET, 3, 06 INFORMÁCIE O AUTOROCH Sergey T. Tikhomirov Profesor, Katedra informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, Revolution Ave., 9, Voronezh, 394036, Rusko, [e-mail chránený] Oľga V. Karmanová Vedúci katedry, profesor, Katedra chémie a chemickej technológie organických zlúčenín a spracovania polymérov, Voronežská štátna univerzita inžinierskych technológií, Leninsky Prospect, 4, Voronezh, 394000, Rusko, [e-mail chránený] Yury V. Pyatakov docent, Katedra informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, Revolution Ave., 9, Voronezh, 394036, Rusko, [e-mail chránený] Aleksandr A. Maslov postgraduálny študent, Katedra informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, Revolution Avenue, 9, Voronezh, 394036, Rusko, [e-mail chránený] INFORMÁCIE O AUTOROCH Profesor Sergei G. Tikhomirov, Katedra informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, evolúcia Av., 9. Voronezh, ussia, [e-mail chránený] Olga V. Karmanova profesorka, vedúca katedry, katedra chémie a chemickej technológie spracovania organických zlúčenín a polymérov, Voronežská štátna univerzita strojárskych technológií, Leninsky Av., 4 Voronezh, ussia, [e-mail chránený] Yurii V. Pyatakov docent, Katedra informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, evolúcia Av., 9 Voronezh, ussia, [e-mail chránený] Aleksandr A. Maslov postgraduálny študent, katedra informačných a riadiacich systémov, Voronežská štátna univerzita inžinierskych technológií, evolúcia Av., 9 Voronezh, ussia, [e-mail chránený] KRITÉRIUM AUTORSTVA Sergej T. Tikhomirov navrhol metodológiu na vykonanie experimentu a zorganizoval výrobné testy Alexander A. Maslov preskúmal literatúru o skúmanom probléme, vykonal experiment, vykonal výpočty Olga V. Karmanova počas štúdie Jurij V. Pyatakov napísal rukopis, pred odoslaním do redakcie ho opravil a zodpovedá za plagiát KONFLIKT ZÁUJMOV Autori nevyhlasujú žiadny konflikt záujmov. POKRAČOVANIE Sergej G. Tikhomirov navrhol schému experimentu a zorganizoval výrobné pokusy Aleksandr A. Maslov prehľad literatúry o skúmaní problému, vykonal experiment, vykonal výpočty Olga V. Karmanova konzultácia počas štúdie Jurij V. Pyatakov napísal rukopis, pred zaradením do úpravy ho opravte a zodpovedá za plagiát KONFLIKT ZÁUJMOV Autori nevyhlasujú žiadny konflikt záujmov. PRIJATÉ 7.07.06 PRIJATÉ 7.7.06 PRIJATÉ 08.06.06 PRIJATÉ 8.06 99

Hlavné metódy vulkanizácie kaučukov. Na realizáciu hlavného chemického procesu gumárenskej technológie - vulkanizácie - sa používajú vulkanizačné činidlá. Chémia vulkanizačného procesu spočíva vo vytvorení priestorovej siete vrátane lineárnych alebo rozvetvených kaučukových makromolekúl a priečnych väzieb. Technologicky vulkanizácia spočíva v spracovaní kaučukovej zmesi pri teplotách od normálnej do 220 °C pod tlakom a menej často bez nej.

Vo väčšine prípadov sa priemyselná vulkanizácia uskutočňuje vulkanizačnými systémami, ktoré zahŕňajú vulkanizačné činidlo, urýchľovače a aktivátory vulkanizácie a prispievajú k efektívnejšiemu toku procesov tvorby priestorovej siete.

Chemická interakcia medzi kaučukom a vulkanizačným činidlom je určená chemickou aktivitou kaučuku, t.j. stupeň nenasýtenosti jeho reťazcov, prítomnosť funkčných skupín.

Chemická aktivita nenasýtených kaučukov je spôsobená prítomnosťou dvojitých väzieb v hlavnom reťazci a zvýšenou pohyblivosťou atómov vodíka v a-metylénových skupinách susediacich s dvojitou väzbou. Preto môžu byť nenasýtené kaučuky vulkanizované všetkými zlúčeninami, ktoré interagujú s dvojitou väzbou a jej susednými skupinami.

Hlavným vulkanizačným činidlom pre nenasýtené kaučuky je síra, ktorá sa zvyčajne používa ako vulkanizačný systém v spojení s urýchľovačmi a ich aktivátormi. Okrem síry sa môžu použiť organické a anorganické peroxidy, alkylfenolformaldehydové živice (AFFS), diazo zlúčeniny a polyhaloidové zlúčeniny.

Chemická aktivita nasýtených kaučukov je výrazne nižšia ako aktivita nenasýtených, preto je potrebné na vulkanizáciu použiť vysoko reaktívne látky, ako sú rôzne peroxidy.

Vulkanizáciu nenasýtených a nasýtených kaučukov je možné vykonávať nielen za prítomnosti chemických vulkanizačných činidiel, ale aj pod vplyvom fyzikálnych vplyvov, ktoré iniciujú chemické premeny. Ide o vysokoenergetické žiarenie (radiačná vulkanizácia), ultrafialové žiarenie (fotovulkanizácia), dlhodobé vystavenie vysokým teplotám (tepelná vulkanizácia), rázové vlny a niektoré ďalšie zdroje.

Kaučuky s funkčnými skupinami môžu byť vulkanizované na týchto skupinách pomocou látok, ktoré interagujú s funkčnými skupinami za vzniku zosieťovania.

Hlavné zákonitosti procesu vulkanizácie. Bez ohľadu na typ gumy a použitý vulkanizačný systém sa počas procesu vulkanizácie vyskytujú niektoré charakteristické zmeny vlastností materiálu:

· Pružnosť kaučukovej zmesi prudko klesá, objavuje sa pevnosť a elasticita vulkanizátov. Pevnosť surovej gumovej zmesi na báze NC teda nepresahuje 1,5 MPa a pevnosť vulkanizovaného materiálu nie je menšia ako 25 MPa.

· Chemická aktivita kaučuku je výrazne znížená: u nenasýtených kaučukov klesá počet dvojitých väzieb, u nasýtených kaučukov a kaučukov s funkčnými skupinami počet aktívnych centier. Tým sa zvyšuje odolnosť vulkanizátu voči oxidačným a iným agresívnym vplyvom.

· Zvyšuje sa odolnosť vulkanizovaného materiálu voči pôsobeniu nízkych a vysokých teplôt. Takže NC tuhne pri 0ºС a stáva sa lepkavým pri +100ºС, zatiaľ čo vulkanizát si zachováva pevnosť a elasticitu v teplotnom rozsahu od -20 do +100ºС.

Tento charakter zmeny vlastností materiálu pri vulkanizácii jednoznačne naznačuje výskyt štruktúrovacích procesov, končiacich tvorbou trojrozmernej priestorovej mriežky. Aby si vulkanizát zachoval elasticitu, musia byť priečne väzby dostatočne zriedkavé. Napríklad v prípade NC je termodynamická flexibilita reťazca zachovaná, ak sa jedna krížová väzba vyskytuje na 600 atómov uhlíka hlavného reťazca.

Proces vulkanizácie je tiež charakterizovaný niektorými všeobecnými vzormi zmien vlastností v závislosti od času vulkanizácie pri konštantnej teplote.

Pretože sa viskozitné vlastnosti zmesí menia najvýznamnejšie, na štúdium kinetiky vulkanizácie sa používajú šmykové rotačné viskozimetre, najmä reometre Monsanto. Tieto zariadenia umožňujú študovať proces vulkanizácie pri teplotách od 100 do 200ºС po dobu 12 - 360 minút s rôznymi šmykovými silami. Zapisovač prístroja vypisuje závislosť krútiaceho momentu od času vulkanizácie pri konštantnej teplote, t.j. kinetická krivka vulkanizácie, ktorá má tvar S a niekoľko rezov zodpovedajúcich štádiám procesu (obr. 3).

Prvá fáza vulkanizácie sa nazýva indukčná perióda, štádium spálenia alebo štádium pred vulkanizáciou. V tomto štádiu musí kaučuková zmes zostať tekutá a dobre vyplniť celú formu, preto sa jej vlastnosti vyznačujú minimálnym šmykovým momentom M min (minimálna viskozita) a časom ts, počas ktorého sa šmykový moment zvýši o 2 jednotky oproti minimu. .

Trvanie indukčnej periódy závisí od aktivity vulkanizačného systému. Voľba vulkanizačného systému s jednou alebo druhou hodnotou t s je určená hmotnosťou produktu. Pri vulkanizácii sa materiál najskôr zahreje na vulkanizačnú teplotu a vzhľadom na nízku tepelnú vodivosť gumy je doba ohrevu úmerná hmotnosti produktu. Z tohto dôvodu musia byť zvolené vulkanizačné systémy, ktoré poskytujú dostatočne dlhú indukčnú periódu pre vulkanizáciu produktov s veľkou hmotnosťou a naopak pre produkty s nízkou hmotnosťou.

Druhá etapa sa nazýva hlavné vulkanizačné obdobie. Na konci indukčnej periódy sa aktívne častice hromadia v hmote kaučukovej zmesi, čo spôsobuje rýchle štruktúrovanie a tým aj zvýšenie krútiaceho momentu až do určitej maximálnej hodnoty M max. Dokončenie druhej etapy však nie je časom na dosiahnutie Mmax, ale časom t90 zodpovedajúcim M90. Tento moment je určený vzorcom

M 90 \u003d 0,9 DM + M min,

kde DM je rozdiel krútiaceho momentu (DM=M max - M min).

Čas t 90 je optimálna vulkanizácia, ktorej hodnota závisí od aktivity vulkanizačného systému. Sklon krivky v hlavnom období charakterizuje rýchlosť vulkanizácie.

Tretí stupeň procesu sa nazýva stupeň overvulkanizácie, ktorý vo väčšine prípadov zodpovedá horizontálnemu rezu s konštantnými vlastnosťami na kinetickej krivke. Táto zóna sa nazýva vulkanizačná plošina. Čím je náhorná plošina širšia, tým je zmes odolnejšia voči prevulkanizácii.

Šírka plató a ďalší priebeh krivky závisí najmä od chemickej povahy kaučuku. V prípade nenasýtených lineárnych kaučukov, ako sú NK a SKI-3, plató nie je široké a potom dochádza k znehodnoteniu, t.j. sklon krivky (obr. 3, krivka ale). Proces zhoršovania vlastností v štádiu prevulkanizácie je tzv reverzia. Dôvodom reverzie je zničenie nielen hlavných reťazcov, ale aj vytvorených priečnych väzieb pôsobením vysokej teploty.

V prípade nasýtených kaučukov a nenasýtených kaučukov s rozvetvenou štruktúrou (významné množstvo dvojitých väzieb v bočných 1,2-jednotkách) sa vlastnosti v zóne prevulkanizácie menia nevýznamne, v niektorých prípadoch sa dokonca zlepšujú (obr. krivky b A v), pretože tepelná oxidácia dvojitých väzieb bočných väzieb je sprevádzaná dodatočným štruktúrovaním.

Správanie sa kaučukových zmesí v štádiu prevulkanizácie je dôležité pri výrobe masívnych produktov, najmä automobilových pneumatík, pretože v dôsledku reverzie môže dôjsť k prevulkanizácii vonkajších vrstiev a zároveň k podvulkanizácii vnútorných. V tomto prípade sú potrebné vulkanizačné systémy, ktoré by poskytovali dlhú indukčnú periódu pre rovnomerné zahrievanie pneumatiky, vysokú rýchlosť v hlavnej perióde a širokú plató vulkanizácie počas fázy revulkanizácie.