Teplý box na predkotlovú úpravu napájacej vody. Námorné kotly Kotolový teplý box

Vynález je určený na predkotlovú úpravu napájacej vody a je využiteľný v tepelnej energetike. Teplý box obsahuje dutinu akumulátora, dutinu znečisteného kondenzátu, dutinu vyčisteného kondenzátu opatrenú prepadovou hranou v hornej časti a komunikujúcu s dutinou akumulátora, dutinu na zachytávanie ropných produktov, dutinu na sedimentáciu ropných produktov vybavenú prepadom ropných produktov potrubie, ktorého horný koniec je umiestnený nad rozhraním média dutiny vyčisteného kondenzátu a spodný koniec je spojený s dutinou na zachytávanie ropných produktov, mechanickými a koalescenčnými filtrami, ďalšou dutinou na príjem vody a dvoma ďalšími bariérami na vyrovnávanie vody susediacimi s vnútorná stena prídavnej dutiny prijímajúcej vodu. Nad prijímacou dutinou dodatočnej vody je inštalované puzdro hydraulického tesnenia, ku ktorému je pripojené dodatočné potrubie na prívod vody a ventilačné zariadenie. Vodorovná časť dna korpusu je vyrobená so šírkou a dĺžkou menšou ako 0,1 šírky korpusu teplého boxu a je spojená s jeho bočnými stenami zdvíhacími časťami dna s uhlom sklonu viac ako 15°. Prepadová rúrka hydraulického tesnenia s horným koncom je umiestnená v spodnej časti telesa hydraulického tesnenia na úrovni nie nižšej ako 100 mm od vodorovnej časti dna a svojim spodným koncom - v prijímacej dutine ďalšej vody. v úrovni pod stredom výšky telesa teplej skrine. Zdvíhacia časť kolena hydraulickej upchávky je vyrobená s výškou najmenej polovice výšky telesa teplej skrine, jej spodný koniec je spojený s vnútornou dutinou telesa hydraulickej upchávky v úrovni pod 50 mm od horného konca prepadová rúrka hydraulického tesnenia a výstupná časť kolena hydraulického tesnenia je pripojená k dutine akumulátora. Dutina vyčistených kondenzátov sa nachádza medzi dutinou akumulátora a dutinou sedimentácie ropných produktov. Spodný koniec prepadovej rúrky prepadovej rúrky ropných produktov sedimentačnej dutiny je umiestnený nad dnom zbernej dutiny pre ropné produkty a horný koniec voľného rezu prepadovej rúrky pre ropné produkty je umiestnený nad úrovňou konkávnej časti. prepadovej hrany deliacej steny a je vybavená predĺženým valcovým odbočným potrubím inštalovaným mimo neho s vnútorným priemerom viac ako 2-3 priemerov prepadového potrubia ropných produktov. Vzdialenosť horného konca rezu tejto odbočnej rúry od konkávneho úseku prepadovej hrany deliacej steny je 2,5-3 krát väčšia ako vzdialenosť od posledného horného konca voľného rezu prepadovej rúry ropných produktov, a dolný koniec tejto odbočnej rúrky je vybavený prírubou, ktorej bočné plochy so sklonom smerom nadol zvierajú s horizontom uhol presahujúci 15°. Vynález poskytuje zvýšenie spoľahlivosti kotolne. 2 s.p.f-ly, 5 chorých.

Vynález sa týka tepelnej energetiky, menovite zberačov špinavých a čistých kondenzátov odpadovej pary a prídavnej vody a je použiteľný v lodných a stacionárnych kotolniach s parnými kotlami.

Známa je teplá skriňa kotolne, ktorá obsahuje dutinu akumulátora ohraničenú krytom, potrubia na prívod čistých a znečistených kondenzátov a prídavnej vody a odvádzanie napájacej vody a ropných produktov, mechanické a koalescenčné filtre, ohrievač prídavnej vody , kalové dutiny a odstraňovanie ropných produktov (pozri Sen L.I., Tikhomirov GI Spôsob predkotlovej úpravy vody v teplom boxe kotolne a zariadenie na jej realizáciu Patent RU č. 2088841, Bull. č. 24 z r. 27.08.97).

Nevýhody známeho teplého boxu sú: manuálne odstránenie oleja na základe výsledkov pozorovania úrovne rozhrania cez priezor; konštrukčná zložitosť ohrievača vody; „volejovým“ odstránením napájacej vody dochádza k naplneniu voľného priestoru dutiny batérie teplého boxu atmosférickým vzduchom, čo prispieva k jeho rozpúšťaniu vo vode so zvýšenými koróznymi procesmi zariadenia zo strany vody.

Známy teplý box na predkotlovú úpravu napájacej vody, ktorý je prototypom (pozri Sen L.I. Optimalizácia technických a ekonomických riešení pri projektovaní a prevádzke nízkoenergetických kotolní. Vladivostok: Mor. State University, 2004, 146 s. ., str. odbočné potrubia na prívod ďalšej vody (poz. 3), čistých a znečistených kondenzátov (poz. 2) a odvádzanie napájacej vody a ropných produktov; dutina špinavých kondenzátov (poz.3) (v popise sa nazýva prijímacia dutina); dutinu vyčistených kondenzátov (obmedzenú priečkami 8 a 11) opatrenú prepadovou hranou v hornej časti a komunikujúcu s dutinou batérie; dutina na zber ropných produktov (poz. 14); sedimentačnú dutinu ropných produktov (poz. 9) vybavenú prepadovou rúrkou pre ropné produkty, ktorej horný koniec je umiestnený nad rozhraním média v dutine čisteného kondenzátu a spodný koniec je spojený s dutinou na zachytávanie ropných produktov; ako aj mechanické a koalescenčné filtre zabudované do dutín a prídavný ohrievač vody (položka 4).

Nevýhody známeho prototypu teplej skrinky sú:

Ohrievač doplňujúcej vody svojim umiestnením mimo dutiny akumulátora zabezpečuje nedostatočný ohrev, najmä pri "volejovom" prívode doplňujúcej vody, čo znižuje účinnosť odvzdušňovania doplňujúcej vody;

- "volejový" odber napájacej vody vedie k vyplneniu voľného priestoru dutiny batérie atmosférickým vzduchom, čo prispieva k jeho rozpusteniu vo vode so zvýšenými koróznymi procesmi zariadení zo strany vody;

Rolovanie lode s nainštalovaným teplým boxom alebo nehorizontálna inštalácia teplého boxu v stacionárnych podmienkach sťažuje odstraňovanie uhľovodíkov cez prepadové potrubie ropných produktov do zbernej dutiny ropných produktov a môže viesť k pretečeniu ropných produktov z sedimentačná dutina do dutiny upravovaných kondenzátov cez horný okraj sedimentačnej dutiny ropných produktov alebo cez spodný okraj spojovacích dutín kaly ropných produktov a vyčistené kondenzáty s ďalším prúdením ropných produktov do dutiny akumulátora a napájacej vody.

V prototypovom teplom boxe teda nie je zabezpečená vysoká účinnosť ohrevu a odvzdušňovania doplňovacej vody, najmä pri salvových dodávkach doplňovacej vody a výstupov napájacej vody a nedostatočná spoľahlivosť odstraňovania uhľovodíkov z napájacej vody, čo v konečnom dôsledku znižuje spoľahlivosť kotolne.

Technickou úlohou navrhovaného teplého boxu na predkotlovú úpravu napájacej vody je odstrániť tieto nedostatky, a to získať vysoko kvalitnú napájaciu vodu bez ohľadu na sklon lode alebo nehorizontálnu inštaláciu teplého boxu, čo zvyšuje spoľahlivosť kotolne.

Toto je dosiahnuté tým, že v známom teplom boxe na predkotlovú úpravu napájacej vody, ktorý obsahuje kryt s bočnými stenami, predné a zadné koncové steny krytu, dno a veko; obsahujúci dutinu batérie; odbočné potrubia na privádzanie ďalšej vody, čistých a znečistených kondenzátov a odvádzanie napájacej vody a ropných produktov; dutina špinavých kondenzátov; dutina vyčistených kondenzátov vybavená prepadovou hranou v hornej časti a prepojená s dutinou batérie; dutina na zber ropných produktov; sedimentačnú dutinu ropných produktov vybavenú prepadovou rúrkou pre ropné produkty, ktorej horný koniec je umiestnený nad rozhraním média čistenej kondenzačnej dutiny a dolný koniec je spojený s dutinou na zachytávanie ropných produktov; ako aj mechanické a koalescenčné filtre zabudované v dutine, na rozdiel od nej je nárokovaný navyše vybavený dutinou na zachytávanie ďalšej vody, umiestnenou pozdĺž zadnej koncovej steny krytu a ohraničenou vnútornou stenou tejto dutiny, ktorý komunikuje s prídavným vodovodným potrubím a má mediálne rozhranie, vzduchový priestor, ktorý je spojený s atmosférou; a tiež susediace s vnútornou stenou prídavnej dutiny na príjem vody, dve vyrovnávacie bariéry prídavnej vody, zabudované do telesa ohrievacieho boxu pozdĺž jeho bočných stien, vertikálne orientované, ohraničené týmito bočnými stenami a proti nim vnútornými stenami. steny každej z prídavných vodných prekážok, ktoré sú v spodnej časti pomocou Palety spojené s bočnými stenami skrine nad dnom skrine a v hornej časti majú prepadovú hranu umiestnenú pod úrovňou prepadovú hranu vyčistenej kondenzačnej dutiny. Dutina špinavých kondenzátov je ohraničená prednou koncovou stenou skrine, protiľahlou vnútornou stenou tejto dutiny, ktorej spodný koniec je odsadený od spodnej časti skrine v úrovni spomínanej palety, jedna z tzv. bočné steny puzdra a protiľahlá k tejto bočnej stene puzdra prepážkou, ktorej spodný koniec je tiež odsadený od dna puzdra na úrovni vaničky, oddeľujúc dutinu špinavých kondenzátov od susediacej, symetricky umiestnenej vzhľadom na ňu, v telese ohrievacieho boxu, dutina čistých kondenzátov, prípadne ohraničená touto prepážkou, oproti prepážke, druhá bočná stena skrine, predná koncová stena kryt a protiľahlá, relatívne predná koncová stena krytu, vnútorná stena tejto dutiny, ktorej spodný koniec je tiež vzdialený od spodnej časti krytu na úrovni palety; zároveň sú na dutiny špinavých a čistých kondenzátov napojené odbočné potrubia na privádzanie špinavých a čistých kondenzátov a spoločné dno oboch dutín je umiestnené na úrovni uvedenej vane. Vnútorná stena prídavnej dutiny na zachytávanie vody v spodnej časti je pomocou uvedenej palety spojená so zadnou koncovou stenou krytu nad dnom krytu, má otvory v blízkosti svojho dosadnutia na bočné steny krytu, spájajúce prídavné dutina na zachytávanie vody s vyrovnávacími prepážkami ďalšej vody, pričom táto dutina vnútornej steny v hornej časti prilieha k krytu skrine. Nad prijímacou dutinou prídavnej vody je dodatočne inštalované teleso hydraulického tesnenia, vrátane dna v tvare obrátenej zrezanej pyramídy, bočných stien a krytu, ku ktorému je koleno hydraulického tesnenia, prepadové potrubie hydraulického tesnenia, prídavné je pripevnené vodovodné potrubie a vetracie zariadenie, pričom vodorovný rez dna korpusu má šírku a dĺžku menšiu ako 0,1 šírky korpusu teplého boxu a je spojený s jeho bočnými stenami s zdvíhacie úseky dna s uhlom sklonu väčším ako 15°. Prepadová rúrka hydraulického tesnenia s horným koncom je umiestnená v spodnej časti telesa hydraulického tesnenia v úrovni nie nižšej ako 100 mm od vodorovnej časti dna a spodný koniec je v prijímacej dutine ďalšej vody na úroveň pod stredom výšky telesa ohrievacieho boxu, zdvíhacia časť kolena hydraulického tesnenia je vyrobená s výškou najmenej polovice výšky telesa ohrievacieho boxu, jeho spodný koniec je spojený s vnútornou dutinou telesa hydraulického tesnenia v úrovni pod 50 mm od horného konca prepadovej rúrky hydraulického tesnenia a spodná časť kolena hydraulického tesnenia je v spojení s dutinou akumulátora, zatiaľ čo odbočná rúrka na prívod ďalšej vody je pripojený k hornej časti tela hydraulického tesnenia. Dutina vyčistených kondenzátov sa nachádza medzi dutinou akumulátora a sedimentačnou dutinou ropných produktov, je ohraničená od prvej deliacej steny, spojenej s bočnými stenami skrine a dnom skrine a má prepadovú hranu zakriveného profilu na horná časť s časťou konkávnou k osi skrine a od druhej je ohraničená priečkou, ktorá je tiež spojená s bočnými stenami skrine, ktorej spodný koniec je umiestnený na úrovni uvedenej palety a horná časť jeden - na úrovni presahujúcej výšku prepadovej hrany deliacej steny v mieste jej spojenia s bočnou stenou skrine. Dutina na usadzovanie ropných produktov je ohraničená uvedenou priehradkou, bočnými stenami krytu a vnútornými stenami dutiny špinavých kondenzátov a dutinou čistých kondenzátov. Spodný koniec prepadovej rúrky pre ropné produkty tejto dutiny je umiestnený nad samotným dnom zbernej dutiny ropných produktov a horný koniec voľného rezu prepadovej rúrky pre ropné produkty je umiestnený nad úrovňou konkávnej časti. prepadovej hrany deliacej steny a je vybavená predĺženou valcovou odbočnou rúrou inštalovanou mimo nej s vnútorným priemerom viac ako 2-3 priemery prepadovej rúry ropných produktov, pričom vzdialenosť horného konca rezu tejto odbočka z konkávnej časti prepadovej hrany deliacej steny presahuje vzdialenosť od posledného horného konca voľného rezu prepadovej rúrky ropných produktov 2,5-3 krát a spodný koniec tejto odbočky je vybavený príruba, ktorej bočné plochy sklonené nadol zvierajú s horizontom uhol presahujúci 15° a priliehajú k bočným stenám telesa, vnútorným stenám dutín znečistených a čistých kondenzátov a prepážke dutiny na sedimentáciu oleja. Koalescenčný filter je zabudovaný do dutiny špinavých kondenzátov. Štrukturálne opodstatnené je také prevedenie teplého boxu, v ktorom je dutina na zber oleja umiestnená pod spodkom krytu a je vybavená ventilačným zariadením, ktorého horný koniec je umiestnený v úrovni nad stredom teplého boxu. bývanie. Technologicky účelný je taký tvar prepadovej hrany krivočiareho profilu dutiny vyčistených kondenzátov, pri ktorom je táto prepadová hrana vyhotovená s vodorovným rezom pozdĺž osi puzdra so šírkou menšou ako 0,1 šírky kondenzátu. koncová stena skrine a zdvíhacie časti s uhlom sklonu väčším ako 15° a dĺžkou od koncov vodorovnej časti k bočným stenám karosérie.

Navrhovaná teplá skriňa kotolne a kombinácia prvkov telesa zabezpečujú dostatočný ohrev prídavnej vody vo vyrovnávacích priehradkách, jej hlboké odvzdušnenie od korozívnych plynov, vylučujú prestup uhľovodíkov do napájacej vody aj pri kývaní lode alebo pri zahriatí. box nie je inštalovaný vodorovne, čo zvyšuje spoľahlivosť kotolne.

Takže najmä:

1. Prítomnosť dvoch vyrovnávacích prepážok a prijímacej dutiny dodatočnej vody, pričom každá vnútorná stena je v kontakte s dutinou akumulátora, vám umožňuje mať vo vnútri ohrievacieho boxu rezervu dodatočnej vody a zabezpečiť jej ohrev v dôsledku výmeny tepla medzi napájacia voda z dutiny akumulátora a prídavná voda z vyrovnávacích priehradiek a prijímacej dutiny. V tomto prípade sa korozívne plyny uvoľňujú z prídavnej vody do priestoru nad rozhraním medzi médiami dutiny batérie a do atmosféry.

2. Pri "volejovom" výbere napájacej vody s poklesom jej hladiny v dutine akumulátora sa v nej znižuje tlak a vzniká podtlak, pričom sa pôsobením atmosférického tlaku vytláča relatívne studená prídavná voda z prijímacej dutiny. von cez otvory v zadnej stene do nárazníkových prepážok, z ktorých vyteká cez prepadové hrany do dutiny batérie. V tomto prípade prídavná voda prúdi z povrchu vyrovnávacích prepážok, kde sa najviac ohrieva, a studená voda prijímacej dutiny prúdi do spodnej časti vyrovnávacích prepážok, kde sa počas daného časového obdobia ohrieva. . S podtlakom v dutine batérie stúpa hladina vody aj v prepadovom potrubí hydraulického tesnenia a hladina ropných produktov v prepadovom potrubí ropného produktu stúpa bez úniku vzduchu do dutiny batérie.

3. V prípade "volejového" prísunu dodatočnej vody najprv naplní prijímaciu dutinu, kde sa trochu zahreje, najchladnejšia časť vody na spodnej úrovni vyrovnávacej priehradky prepážky a prijímacia dutina prúdi do vyrovnávacej nádoby. prepážky, nasleduje jeho zahriatie a pretečenie do dutiny batérie. Plyny uvoľnené z prídavnej vody jej ohrevom a stúpaním hladiny vody v dutine akumulátora sú vytláčané cez spúšťacie a zdvíhacie potrubie kolena hydraulickej upchávky do vnútorného priestoru skrine hydraulickej upchávky a ďalej do atmosféry.

4. Pri zmene uhla sklonu bočných stien telesa teplého boxu na 15° voči horizontu v dôsledku malej dĺžky paraxiálneho vodorovného rezu prepadovej hrany deliacej steny dutiny hl. upravených kondenzátov a zväčšenie výšky jeho zdvíhacej časti smerom k jednej z bočných stien a vzhľadom na vyššiu v porovnaní s ňou výšku prepážky olejovej sedimentačnej dutiny, hladinu kondenzátu v dutine vyčistených kondenzátov a spodná úroveň stĺpca ropných produktov v dutine sedimentácie ropných produktov sa nepatrne znižuje, čo bráni toku ropných produktov z dutiny sedimentácie ropných produktov do dutiny vyčistených kondenzátov.

5. V prípade kolísania hladín médií v dutinách teplého boxu spôsobeného rolovaním lode zásobte horný koniec prepadového potrubia ropných produktov vonkajšou predĺženou odbočnou rúrou s vnútorným priemerom viac ako 2- 3 priemery prepadovej rúry v súčinnosti so vzdialenosťou horného konca rezu odbočnej rúry od úrovne vodorovného rezu prepadovej hrany dutín deliacej steny dutín vyčistených kondenzátov, 2,5-3 krát väčšia ako vzdialenosť z neho horný koniec voľného rezu prepadovej rúrky ropných produktov a kužeľovitá príruba v spodnej časti, ktorá uzatvára dutinu kalu ropných produktov zhora priliehaním k stenám krytu, je možné znížiť a zabrániť dynamickému uvoľňovaniu ropných produktov z kalovej dutiny do dutiny vyčistených kondenzátov.

6. Okrem toho prívod dolného konca tejto odbočnej rúrky so šikmými plochami inštalovanými pod uhlom viac ako 15 ° k horizontu v dolnom smere a spojený s bočnými stenami tela teplého boxu, priečky a steny dutiny na sedimentáciu oleja zmenšujú plochu prierezu olejového stĺpca v dutine sedimentácie oleja a znižujú zotrvační silu hornej časti stĺpca ropných produktov, keď sa loď valí, čo znižuje vlastnú silu -kmitanie hornej hladiny ropných produktov v dutine sedimentácie ropy a pravdepodobnosť jej prechodu do dutiny upravovaných kondenzátov.

7. Umiestnenie spodného konca prepadového potrubia ropných produktov nad samotným dnom zbernej dutiny ropných produktov v spojení s ventilačným zariadením umožňuje využitie „volejových“ odberov napájacej vody a prísun ďalšej vody bez nebezpečenstva nasávanie ropných produktov zo zbernej dutiny do sedimentačnej dutiny pôsobením vákua a zamedzenie prietoku pary z dutiny akumulátora cez prepadové potrubie do zbernej dutiny oleja.

Tým je zabezpečené dosiahnutie stanovenej úlohy - získanie kvalitnej napájacej vody, bez ohľadu na sklon nádoby alebo nehorizontálnu inštaláciu teplej skrine, so zvýšením spoľahlivosti kotolne.

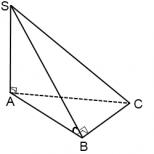

Navrhovaný ohrievací box na úpravu napájacej vody pred kotlom je znázornený obrázkami: obrázok 1 znázorňuje schému ohrievacieho boxu s pozdĺžnym rezom; obrázok 2 - to isté, s prierezom A-A (obrázok 1); obrázok 3, 4 a 5 - to isté, s prierezmi B-B, C-C a D-D (obrázok 1).

Ohrievací box na predkotlovú úpravu napájacej vody obsahuje dutinu akumulátora 1 s rozhraním 2 média a je ohraničený skriňou s bočnou 3, prednou 4 a zadnou 5 čelnou stenou skrine, dnom 6 a krytom 7 a je vybavená výstupom napájacej vody 8.

V tele ohrievacieho boxu sú zabudované dve vyrovnávacie priehradky 9 (obrázok 3) prídavnej vody, ktoré sú ohraničené bočnými 3 a protiľahlými vnútornými stenami 10 priehradky, opatrené v hornej časti prepadovými okrajmi 11, a v spodnej časti pomocou palety 12 spojenej so stenami 3 na úrovni 50-100 mm nad dnom 6 trupu.

Ohrievací box obsahuje prijímaciu dutinu 13 ďalšej vody s rozhraním 14 média (obrázok 2), ktoré je ohraničené zadnou koncovou stenou krytu 5 a jeho vnútornou stenou 15 a v spodnej časti panvou 12. stena 15 v hornej časti susedí s krytom 7 a vzduchový priestor nad rozhraním média 14 je spojený s atmosférou pomocou husieho krku 16. V spodnej časti dutiny 13 v blízkosti misky 12, na jej vnútornej strane V stene 15 v blízkosti jej spojov s bočnými stenami 3 sú umiestnené otvory 17, ktoré spájajú dutinu 13 s nárazníkovými prepážkami 9.

V skrini je zabudovaná dutina vyčistených kondenzátov 18, ktorá je od dutiny 1 oddelená deliacou stenou 19 spojenou s bočnými stenami 3 a dnom 6, pričom horná časť tejto deliacej steny 19 obsahuje prepadovú hranu v vo forme rovnobežnej horizontálnej sekcie 20 (obrázok 3) a dvoch susediacich je k nej 21 zdvíhacích sekcií s uhlom sklonu väčším ako 15° k horizontu.

Od dutiny 18 oddeľuje prepážka 22 dutinu 23 na sedimentáciu oleja, tiež spojenú s bočnými stenami 3, ktorej horný koniec je umiestnený na úrovni o niečo vyššej ako horný koniec zdvíhacej časti 21 prepadovej hrany prepadu. deliaca stena 19 a spodný koniec je na úrovni palety 12.

V skrini je zabudovaná priehradka čistých kondenzátov 24 (obr. 5) s potrubím na prívod čistých kondenzátov 25 a mechanickými filtrami 26 a priehradka na znečistené kondenzáty 27 s potrubím na privádzanie znečistených kondenzátov 28 a koalescenčný filter 29. Priehradky 24 a 27 sú od seba oddelené prepážkou 30 spojenou s prednou koncovou stenou krytu 4 a oddelené od dutiny 23 vnútornou stenou tejto dutiny 31 spojenou s bočnými stenami krytu 3 a priečka 30. Priečka 30 a bočné steny puzdra 3 sú v hornej časti vybavené koaxiálnymi okuliarmi 32.

Pod dnom 6 je dutina na zachytávanie ropných produktov 33, ktorá obsahuje bočné steny a dno 34, odtokové potrubie 35 ropných produktov a je vybavené vzduchovým husím krkom 36, ktorého horný zárez je osadený v úrovni nad uprostred výšky teplého boxu a spodný rez husieho krku je spojený s hornou časťou ropných produktov zbernej dutiny. Priehľadidlá 37 sú umiestnené na bočných stenách v strede výšky zbernej dutiny ropných produktov.

Na kryte 7 nad prijímacou dutinou 13 je teleso hydraulického tesnenia 38 vrátane dna 39 (obrázok 2), ktoré má tvar obráteného zrezaného ihlana, bočné steny 40 a kryt 41. Hydraulické tesnenie so zdvíhacími 42 a spúšťacími sekciami 43 je pripevnené k telesu, pričom jeho dutina je spojená s dutinou akumulátora, prepadovou rúrkou 44, odbočnou rúrou na privádzanie ďalšej vody 45 a vzduchovým husím krkom 46.

Ropná sedimentačná dutina je vybavená prepadovou rúrou ropných produktov 47 (obrázok 4), umiestnenou horným koncom voľného rezu 20-30 mm nad úrovňou vodorovného rezu prepadovej hrany deliacej steny 19 deliacej steny 19. dutina vyčistených kondenzátov a spodný koniec, umiestnený 10-15 mm nad jej dnom 34 a vybavený vonkajším zvislým potrubím 48 s dĺžkou najmenej 150 mm s vnútorným priemerom viac ako 2-3 priemery prepadového potrubia 47. V tomto prípade je horný koniec potrubia 48 umiestnený 50-100 mm nad úrovňou vodorovného úseku 20 prepadovej hrany deliacej steny 19 dutiny vyčistených kondenzátov a spodný koniec je zabezpečený ako príruba so šikmými doskami 49 inštalovaná pod uhlom väčším ako 15° k horizontu v dolnom smere a spojená so stenami 31, 22 a 3.

Teplý box na predkotlovú úpravu napájacej vody funguje nasledovne.

Čisté horúce kondenzáty sa privádzajú odbočkou 25 do komory 24 čistého kondenzátu, sú čistené od mechanických nečistôt pomocou filtrov 26 a potom na úrovni medzi spodným koncom vnútornej steny 31 a dnom 6 vstupujú do dutiny. vyčistených kondenzátov 18. Ďalej sa čisté kondenzáty prelievajú cez sekciu 20 prepadovej hrany, umiestnenej na hornej časti deliacej steny 19, a spájajú sa do dutiny 1 batérie.

Špinavé horúce kondenzáty s kvapôčkovou prímesou uhľovodíkov sú privádzané odbočkou 28 do komory znečistených kondenzátov 27. V spodnej časti tejto komory je umiestnený koalescenčný filter 29. Na výstupe z filtra je posúvaný prúdom vyčisteného kondenzátu smerom k sedimentačnej dutine 23 ropných produktov. V dôsledku nízkej rýchlosti olejového filmu v smere dutiny 23 a nižšej hustoty ropných produktov v porovnaní s hustotou vody, olejový film priľne k povrchu steny. 31 a pozdĺž nej stúpa do hornej časti dutiny 23 a hromadí sa v tejto dutine s vyššou úrovňou v porovnaní s úrovňou úseku 20 prepadovej hrany deliacej steny 19 dutiny 18 (ropné produkty v dutinách v diagramy sú označené krížikmi, na rozdiel od vody označenej vodorovnými čiarami). V dostatočne vysokej výške stĺpca ropných produktov v dutine 23 dosiahne hladina ropných produktov horný koniec rezu prepadovej rúrky ropných produktov 47, po čom nasleduje vypustenie ropných produktov vstupujúcich do dutiny 23 potrubím 47 do zberná dutina 33 ropných produktov. Kondenzát vyčistený z ropných produktov prechádza z dutiny 23 do dutiny vyčistených kondenzátov 18 s následným odtokom do dutiny 1 batérie.

Oddelený prívod čistých a znečistených kondenzátov do príslušných dutín 24 a 27 umožňuje zmenšiť veľkosť koalescenčného filtra podľa relatívneho podielu znečistených kondenzátov na celkovom prietoku kondenzátu.

Dodatočná studená voda sa privádza cez odbočné potrubie 45 do prijímacej dutiny telesa 38 hydraulického tesnenia. Hladina vody v telese hydraulického tesnenia je určená polohou horného okraja prepadového potrubia 44, cez ktorý voda vstupuje do prídavnej dutina 13 na prijímanie vody. vnútorná stena 15, ktoré sú v kontakte s horúcimi kondenzátmi dutiny 1 akumulátora. Ďalej ohriata voda vstupuje cez otvory 17 do vyrovnávacích bariér prídavnej vody 9, v ktorých sa dodatočne kontaktne zahrieva s povrchom vaničky 12 a ich vnútornými stenami 10 vplyvom tepla horúcich kondenzátov dutín akumulátora 1. Ohriata prídavná voda z vyrovnávacích priehradiek 9 cez prepadové hrany 11 vstupuje do dutiny 1 akumulátora. Ohrev prídavnej vody je sprevádzaný uvoľnenie plynov z nej, ktoré cez koleno hydraulického tesnenia s výstupnými sekciami 43 a zdvíhacími 42 vstupujú do telesa hydraulického tesnenia 38 a potom sa odstránia vstup do atmosféry cez trysku 46. Použitie prídavnej dutiny 13 na prívod vody v spojení s prídavnými vodnými vyrovnávacími priehradkami 9 umožňuje ohrievať studenú prídavnú vodu a odvzdušňovať ju s odstránením korozívnych plynov.

Súčasne s ohrevom prídavnej vody v prijímacej dutine 13 a vyrovnávacích prepážkach 9 nastáva stenové ochladzovanie vody v dutine 1 batérie do napájacieho čerpadla (nie je znázornené na schéme). Vodné chladenie pred napájacím čerpadlom zabraňuje možnému prerušeniu dodávky v dôsledku varu vody na vstupe čerpadla. To zaisťuje zvýšenie spoľahlivosti napájacieho systému kotolne.

Pri „volejovom“ odstraňovaní napájacej vody z dutiny 1 akumulátora sa rozhranie 2 média (hladina vody) znižuje a v dutine 1 nad hladinou vody sa znižuje aj tlak zmesi pary a vzduchu a dutina 1 sa znižuje. zodpovedajúcim spôsobom evakuovať. Keď k tomu dôjde, hladina mierne ohriatej vody v prijímacej dutine 13 klesá v dôsledku jej vytlačenia atmosférickým tlakom cez otvory 17 do vyrovnávacích dutín 19 s ďalším ohrevom vody a jej prietokom cez prepadové hrany 11 do dutiny 1. Obmedzujúci pokles hladiny vody v dutine 13 môže nastať až po spodný rez prepadovej rúry 44, ktorého dosiahnutie bude dutinu 1 informovať o atmosfére. Súčasne s evakuáciou dutiny 1 stúpne hladina vody v zdvíhacej časti 42 kolena hydraulického tesnenia, ako aj plnenie prepadového potrubia ropnými produktmi 47 zo spodného konca na vopred stanovenú úroveň zodpovedajúcu vákuu. hĺbka. Hĺbka dosiahnuteľného vákua v dutine 1 je určená výškou zdvíhacej časti kolena hydraulického tesnenia nad hladinou vody v telese hydraulického tesnenia 38 (hladina vody približne zodpovedá hornému rezu prepadovej rúry 44) a prehĺbenie spodného rezu prepadovej rúry 44 vzhľadom na úroveň prepadovej hrany 11. odvádzanie napájacej vody po prvé podporuje odvzdušnenie vody a po druhé, neumožňuje nadmerné zníženie rozhrania medzi médiami 2 s poklesom skladovacej kapacity teplého boxu.

Zmena uhla sklonu telesa teplej skrinky voči vertikálnym osám pozdĺžnych alebo priečnych rezov, spôsobená nehorizontálnou inštaláciou alebo naklonením lode, vedie k zmene alebo kolísaniu hladín mediálne rozhranie v dutinách pracovných médií. Rozdiel odchýlok hladiny v krajných polohách dutín závisí od uhla sklonu zvislej osi a dĺžky vodorovnej plochy.

Odchýlenie telesa ohrievacieho boxu od vertikály pre pozdĺžny rez (obrázok 1) vedie k zmene hladiny vody v dutine 13, respektíve k zníženiu krajných polôh prepadových hrán 11 pri stene 15. alebo 19. Takáto odchýlka však nie je podstatná pre činnosť ohrievacieho boxu, pretože výška hladiny v dutine 13 je dostatočne veľká v porovnaní s hodnotou vychýlenia. Zmena hladín médií v dutinách 18, 23, 24 a 27 je pre prevádzku teplého boxu tiež nepodstatná vzhľadom na malú dĺžku horizontálneho rozsahu týchto úrovní.

Odchýlenie telesa ohrievacieho boxu od vertikály pre prierezy A-A, B-B, C-C a G-D (obrázok 3, 4 a 5) tiež vedie k zmene polohy hladín médií v dutinách vzhľadom na stranu. steny 3. V tomto prípade bude prítok ďalšej vody do dutiny 1 vedený cez jednu z vyrovnávacích prepážok 9, čo nepovedie k významnej zmene výkonu ohrievacieho boxu. Zachovanie hladiny vody v dutine 18 a jej prevádzkyschopnosť pri sklonoch vo vodorovnej rovine zabezpečujú zdvíhacie úseky 21 prepadovej hrany deliacej steny 19. Zachovanie hladiny uhľovodíkov v dutine sedimentácie ropných produktov 23 je zabezpečená zmenšením dĺžky jej vodorovného úseku inštaláciou vonkajšej zvislej rúry okolo voľného rezu prepadovej rúry 47, 48, vybavenej na spodnom konci šikmými platňami 49. V tomto prípade je po prvé zaistené odstránenie uhľovodíkov a bráni sa odvádzaniu vody cez prepadovú rúru 47, bez ohľadu na uhol sklonu osi teplého boxu od zvislej polohy, a po druhé, je zamedzené pretečeniu ropných produktov z usadzovacej dutiny 23. čisté kondenzáty 18 cez horný okraj alebo cez spodný koniec deliacej steny 22. Zmena hladín vody v priehradkách na čisté kondenzáty 24 a špinavé kondenzáty 27 pri naklonení korpusu ohrievacieho boxu výrazne neovplyvňuje výkon ohrievača. tsek.

Je tak zabezpečené zvýšenie účinnosti procesov ohrevu a odvzdušňovania prídavnej vody, a to aj v prípade „volejových“ dodávok prídavnej vody a odberov napájacej vody. To tiež zabezpečuje vysokú spoľahlivosť odstraňovania uhľovodíkov zo znečistených kondenzátov a zabraňuje možnosti ich vstupu do napájacej vody so zvýšením spoľahlivosti kotolne.

1. Ohrievací box na predkotlovú úpravu napájacej vody, ohraničený telesom s bočnými stenami, prednou a zadnou koncovou stenou telesa, dnom a vekom, obsahujúci dutinu akumulátora, potrubia na prívod ďalšej vody, čistej a znečistené kondenzáty a odvádzanie napájacej vody a ropných produktov, dutina pre znečistené kondenzáty, dutina vyčistených kondenzátov opatrená v hornej časti prepadovou hranou a komunikujúca s dutinou akumulátora, dutina na zachytávanie ropných produktov, dutina na usadzovanie ropných produktov , vybavená prepadovou rúrou na ropné produkty, ktorej horný koniec je umiestnený nad rozhraním medzi médiami dutiny vyčistených kondenzátov a dolný koniec je spojený s dutinou na zachytávanie ropných produktov, ako aj mechanické a koalescenčné filtre zabudované do dutín, vyznačujúce sa tým, že sú dodatočne vybavené prijímacou dutinou pre dodatočnú vodu, umiestnenou pozdĺž zadnej koncovej steny krytu a ohraničenou vnútornou stenou tejto dutiny, ktorá je prepojená s prívodnou rúrou voda a má mediálne rozhranie, ktorého vzdušný priestor je v spojení s atmosférou, ako aj dve ďalšie vodné nárazníkové bariéry priľahlé k vnútornej stene dodatočnej dutiny na príjem vody, zabudované do telesa ohrievacieho boxu pozdĺž jeho bočných stien , vertikálne orientované, podľa toho obmedzené týmito bočnými stenami a protiľahlými vnútornými stenami každého z prídavných priehradiek na vodu, ktoré sú v spodnej časti spojené pomocou palety s bočnými stenami krytu nad dnom krytu, a v horná časť má prepadovú hranu umiestnenú pod úrovňou prepadovej hrany čistenej kondenzačnej dutiny; dutina špinavých kondenzátov je ohraničená prednou koncovou stenou krytu, pričom vnútorná stena tejto dutiny je proti nej, ktorej spodný koniec je oddelený od dna krytu na úrovni palety, jedna z bočných steny skrine a prepážka oproti tejto bočnej stene skrine, ktorej spodný koniec je tiež oddelený od spodnej časti skrine úrovňou palety oddeľujúcej dutinu špinavých kondenzátov od susednej, symetricky umiestnenej vzhľadom k nemu v telese teplej komory dutiny čistých kondenzátov, respektíve ohraničených touto prepážkou, oproti prepážke, ďalšou bočnou stenou puzdra, prednou koncovou stenou puzdra a vnútornou stenou tejto priečky. oproti prednej koncovej stene dutiny krytu, ktorej spodný koniec je tiež vzdialený od dna krytu na úrovni panvice, zatiaľ čo špinavé a čisté potrubia na prívod kondenzátu sú pripojené k dutinám špinavých a čistých kondenzátov a nachádza sa spoločné dno oboch dutín na úrovni uvedenej palety; vnútorná stena prídavnej dutiny na zachytávanie vody v spodnej časti je pomocou uvedenej palety spojená so zadnou koncovou stenou skrine nad dnom skrine, má otvory v blízkosti svojich bočných stien skrine, spájajúce prídavnú dutina na zachytávanie vody s vyrovnávacími prepážkami prídavnej vody a v hornej časti táto vnútorná stena dutina prilieha k krytu skrine; nad prijímacou dutinou prídavnej vody je dodatočne inštalované teleso hydraulického tesnenia, vrátane dna v tvare obrátenej zrezanej pyramídy, bočných stien a krytu, ku ktorému je pripojené koleno hydraulického tesnenia, prepadová rúrka hydraulického tesnenia, je pripojené dodatočné vodovodné potrubie a ventilačné zariadenie, pričom vodorovný rez dna korpusu je vyhotovený tak, že šírka a dĺžka v pôdoryse je menšia ako 0,1 šírky korpusu ohrievacieho boxu a je spojená s jeho bočné steny so zdvíhacími časťami dna s uhlom sklonu viac ako 15 °, prepadová rúrka hydraulického tesnenia je svojim horným koncom umiestnená v spodnej časti tela hydraulického tesnenia v úrovni nie nižšej ako 100 mm od vodorovnej časti dna a spodného konca - v prijímacej dutine ďalšej vody na úrovni pod stredom výšky tela teplej skrinky je zdvíhacia časť kolena hydraulického tesnenia vyrobená pomocou výška najmenej polovice výšky telesa ohrievacieho boxu, jeho spodný koniec je spojený s vnútornou dutinou telesa hydraulického tesnenia v úrovni pod 50 mm od vrchu koniec prepadového potrubia hydraulického tesnenia a spodná časť kolena hydraulického tesnenia sú spojené s dutinou akumulátora, zatiaľ čo potrubie na prívod ďalšej vody je pripojené k hornej časti krytu hydraulického tesnenia; dutina vyčistených kondenzátov sa nachádza medzi dutinou akumulátora a dutinou sedimentácie ropných produktov, je ohraničená od prvej deliacej steny, spojenej s bočnými stenami skrine a dnom skrine a má prepadovú hranu zakriveného profilu s časť je konkávna k osi krytu a od druhej je ohraničená priečkou, ktorá je tiež spojená s bočnými stenami tela, ktorej spodný koniec je umiestnený na úrovni uvedenej palety a horná časť - na hladina presahujúca výšku prepadovej hrany deliacej steny v mieste jej styku s bočnou stenou telesa; dutina na sedimentáciu ropných produktov je obmedzená uvedenou prepážkou, bočnými stenami krytu a vnútorným priestorom

Na motorových lodiach sú inštalované vodotrubné a teplovodné pomocné parné kotly, ako aj odpadové a teplovodné kotly. Moderné lode môžu byť vybavené parkovaním a kotlami na likvidáciu tepelného oleja.

7.3.1. Poruchy, pri ktorých je zakázané uviesť parný kotol do prevádzky.

1. Chybný poistný ventil, manometer alebo manometer.

2. Neprítomnosť dvoch použiteľných živín.

3. Chybné systémy a ventily na čistenie, vyfukovanie sadzí, prívod paliva a vzduchu.

4. Chybné núdzové diaľkové ovládače bezpečnostných, uzatváracích a rýchlouzatváracích ventilov.

5. Neutesnené trhliny v kritických častiach kotla.

6. Chybná ochrana APS a kotla.

7. Počet upchatých potrubí a ich previsnutie prekračujúce normy stanovené klasifikačnou spoločnosťou, s prasknutými potrubiami a spojmi.

8. Netesnosť v hadičkách.

9. Deštrukcia výmurovky pece a chránených častí zberačov pary a vody a vody.

10. Vydutiny na plochých stenách odpaľovacích úsekov, lokálne vydutia plameňových rúrok viac ako dve hrúbky plechu, deformácia plameňových rúrok.

11. Miestne alebo všeobecné korózne napadnutia bubnov, plechov, stenčovanie rúr.

12. Chybné kondenzátory, filtre napájacej vody, odvzdušňovače, dávkovacie zariadenia na zavádzanie chemikálií do kotla a odlučovače oleja.

7.3.2. Príprava parného kotla na prevádzku.

1. Moderné parné kotly majú automatické riadiace systémy, APS a ochranné systémy. Preto pri príprave na prevádzku kotla v prevádzke je potrebné skontrolovať automatický riadiaci systém a zapnúť ho.

2. Systém automatického riadenia pozostáva z nasledujúcich komponentov:

· Systém automatického riadenia procesu horenia.

· Systém automatického riadenia procesu medenej potraviny.

· Alarmový systém.

· Automatický ochranný systém.

3. kotolňa APS zvyčajne dáva tieto signály:

· Nízka hladina vody v bojleri.

· Nízka hladina vody v ohrievacom boxe.

· Zastavte napájacie čerpadlo kotla.

· Nízka teplota paliva.

· Nízky tlak paliva.

· Vysoká slanosť vody v teplom boxe.

4. Ochrana kotla zastaví kotol v nasledujúcich prípadoch:

· Veľmi nízka hladina vody v bojleri.

· Tlak pary dosiahol nastavenú hodnotu.

· Došlo k pretrhnutiu svetlice.

· Dúchadlo trysky sa zastavilo.

5. Pri príprave kotla na prevádzku po čistení je potrebné vykonať nasledovné úkony:

· Vykonať vonkajšiu kontrolu kotla, spaľovacieho zariadenia, armatúr, núdzových pohonov armatúr kotla z paluby, tlakomerov, mechanizmov a systémov obsluhujúcich kotol. Uistite sa, že vzduchový ventil na kotle je otvorený.

· Naplňte kotol vodou, ktorá spĺňa kvalitatívne požiadavky podľa pokynov výrobcu.

Teplota vody pri plnení sa nesmie líšiť od teploty kovu o viac ako 30°C a v žiadnom prípade nesmie byť nižšia ako 5°C.

· Kotol je naplnený vodou po úroveň uvedenú v návode výrobcu.

· Po naplnení kotla vodou sa uistite, že nedochádza k netesnostiam cez netesnosti.

7.3.3 Štart kotla.

Pri spustení kotla je potrebné vykonať nasledujúce operácie:

1. Pred zapálením dýzy je potrebné skontrolovať pec, či v nej nie je nespálené palivo. V peci by sa nemalo hromadiť palivo. Na odstránenie výbušnej zmesi palivových pár musí byť pec vetraná po dobu stanovenú v pokynoch výrobcu, nie však kratšiu ako 3 minúty.

2. Zapnite automatický riadiaci systém kotla, ktorý zapáli trysku kotla. Ak sa ani po dvoch pokusoch horák v peci nerozhorí, je potrebné prestať pokúšať o zapálenie dýzy, zistiť a odstrániť príčinu a potom po vyvetraní pece sa pokúsiť o zapálenie dýzy znova.

3. Od zapálenia horáka je potrebné zabezpečiť kontrolu nad hladinou vody v kotle.

4. Trvanie nárastu tlaku pary by malo byť podľa pokynov výrobcu.

5. Keď sa v bojleri objaví para (keď sa zo vzduchového ventilu objaví nepretržitý prúd pary), je potrebné:

Zatvorte vzduchový ventil;

Vyfúknite trubicu manometra a zapnite manometer kotla;

Zahrejte vodomery kotla;

6. Pri tlaku pary v kotli (nie väčšom ako 5 kg/cm2) je potrebné kontrolovať stlačenie poklopov a hrdiel bez použitia pák a rázov.

7. Po zvýšení tlaku pary na pracovný je potrebné kotol dôkladne prehliadnuť a skontrolovať činnosť indikátorov vody, horných a spodných vypúšťacích ventilov, napájacích čerpadiel a teplého boxu. Pri uspokojivých výsledkoch inšpekcie a kontrol sa zvýšenie tlaku pary v kotle považuje za ukončené.

7.3.4. Údržba kotla počas prevádzky.

1. Počas prevádzky kotla musí byť neustále monitorované:

Hladina vody v bojleri.

Horiaca pochodeň.

tlak pary.

· Dodržiavanie vodného režimu a vodnej kontroly.

· Dobrý stav kotla, jeho servisného zariadenia, automatizačných systémov a prístrojového vybavenia.

2. Pri monitorovaní činnosti automatických riadiacich systémov kotla je potrebné pravidelne kontrolovať ich správnu činnosť. Poradie týchto kontrol, ich frekvencia sú uvedené v pokynoch výrobcu. Počas prevádzky automatického riadiaceho systému kotla sú možné poruchy jeho prvkov, ktoré vedú k abnormalitám v prevádzke kotla.

3. Najtypickejšie poruchy:

· Automatické napájanie nereaguje na zmeny hladiny vody v bojleri.

· Hladina vody sa neudržiava v rámci špecifikovaných limitov.

· Napájacie čerpadlo sa nezapne.

· Nízkoúrovňová ochrana sa spustí, keď sú čerpadlá a snímače v dobrom stave.

· Palivo sa nedodáva do vstrekovača.

· Tryska sa nezapáli.

· Pochodeň zhasne.

4. Počas prevádzky kotla je potrebné systematicky kontrolovať:

Kotol a jeho príslušenstvo.

· Zariadenie pece.

· Obloženie pecí.

· Viditeľné vykurovacie plochy.

· Potrubie v kotli.

· Cesta plyn-vzduch.

5. Monitorujte hodnoty prístroja. Tlak pary v kotli musí byť kontrolovaný minimálne dvoma manometrami.

6. Aby sa zabránilo úniku vody, je potrebné udržiavať napájací systém kotla a zariadenia na indikáciu vody v nepretržitom prevádzkovom stave. Aspoň raz za zmenu prečistite prístroje indikujúce vodu.

7. Prevádzka kotla s chybnými zariadeniami na indikáciu vody je zakázaná.

8. Keď voda v kotle vrie, je potrebné ihneď znížiť zaťaženie kotla, uzavrieť uzatvárací ventil, kým voda neprestane vrieť a prefúknuť kotol horným a spodným fúkaním. Potom v závislosti od výsledkov rozboru kotlovej vody je potrebné kotol dodatočne prevzdušniť alebo odstaviť z prevádzky až do úplnej výmeny vody.

9. Ohrievací box je potrebné systematicky kontrolovať, či sa v ňom nenachádzajú ropné produkty, ktoré sa do teplého boxu môžu dostať spolu s kondenzátom z ohrievačov paliva a oleja, z vykurovacích systémov ťažkých palív v nádržiach a nádržiach, z ohrevu mazacieho oleja systémy v nádržiach. Ak sa do kotla dostanú ropné produkty, musí sa kotol vyradiť z prevádzky kvôli vyčisteniu. Ak nie je možné kotol odstaviť z prevádzky, je potrebné znížiť zaťaženie kotla a vykonávať zvýšené prefukovanie, až kým nebude možné kotol odstaviť z prevádzky na čistenie.

10. Kontrola spaľovacieho procesu by sa mala vykonávať systematicky, pozorovaním horáka a dymu vychádzajúceho z komína. Najcharakteristickejšie znaky pri vizuálnej kontrole sú tieto:

· Čierny dym a tmavočervené plamene – kvôli nedostatku vzduchu, zlému rozprášeniu paliva, nízkej teplote a nízkemu tlaku paliva pred vstrekovačom.

Dym má svetlosivú farbu a plameň je oranžovo-červený, to je normálny pomer paliva a vzduchu.

Dym je biely alebo so žltkastým odtieňom, plameň je jasne biely - ide o nadmerný prebytok vzduchu.

· Horák nesmie zasahovať do obloženia ohniska a vykurovacej plochy.

· Prevádzka kotla s poškodenou výstelkou pece nad 40% jej hrúbky nie je povolená. To je nebezpečné pre kotol a personál údržby.

· Ak z akéhokoľvek dôvodu dôjde k prehriatiu častí kotla, je nutné okamžite zastaviť spaľovanie a napájanie kotla, kotol odstaviť z prevádzky a nechať pomaly vychladnúť.

7.3.5. Bezpečnostné opatrenia pre únik vody.

Únik vody môže byť dôsledkom nedostatočnej kontroly stráženia chodu kotla, poruchy automatického systému riadenia výkonu, poplašného systému a ochrany kotla, prasknutia rúrok kotla.

Známky úniku vody z kotla sú:

· Absencia hladiny vody v zariadeniach na indikáciu vody a na paneli svetelnej indikácie hladiny vody v kotle na centrálnom ovládacom paneli; aktivácia svetelných a zvukových alarmov pri nízkej hladine vody v kotle.

· Pískanie suchej pary pri otváraní spodných testovacích kohútikov.

· Sčervenanie a bielenie z prehriatia jednotlivých rúrok vykurovacích plôch.

· Znateľné priehyby v skupinách alebo jednotlivých rúrach.

Ak z kotla uniká voda, je potrebné okamžite vykonať nasledujúce operácie:

· Na kotloch s automatickým riadiacim systémom kotla tento systém vypnite a potom sa automaticky zastaví spaľovanie a napájanie kotla.

· Na kotloch, ktoré nemajú automatické riadenie kotla, manuálne zastavte spaľovanie a prívod energie do kotla dodatočným uzavretím ventilov prívodu paliva do spaľovacieho zariadenia kotla a prívodných ventilov. Treba to urobiť bez váhania, bez plytvania časom na čokoľvek iné, pretože kotol má vážnu poruchu - nefunguje ochrana pri veľmi nízkej hladine vody v kotli a ako dlho kotol funguje bez doplňovania vody a jeho stav zatiaľ nie je známy.

· Po zastavení spaľovania a napájaní kotla sa môžete uistiť, že poplach nebol falošný. Aby ste to urobili, musíte vyfúknuť zariadenia indikujúce vodu a možno sa potom v nich objaví normálna hladina vody. Ak sa tak nestane, je potrebné vykonať nasledujúce operácie:

· Zatvorte uzatvárací ventil.

· Urobte opatrenia na zamedzenie lokálneho a celkového ochladzovania kotla.

Nahláste incident hlavnému inžinierovi v službe.

· Hlavný technik musí spolu so službukonajúcim technikom alebo technikom zodpovedným za kotol dôkladne skontrolovať kotol. Potom môže byť potrebné vypustiť paru a ak nie je viditeľné žiadne poškodenie, hydraulicky otestovať kotol na prevádzkový tlak. Ak sa súčasne nezistia žiadne netesnosti a deformácie, potom je možné kotol prevádzkovať ďalej.

7.3.6. Úprava napájacej vody pred kotlom.

1. Predbojová úprava napájacej vody sa vykonáva za účelom jej prečistenia od ropných produktov a mechanických nečistôt, odstránenia kyslíka (odvzdušnenie), solí a vodného kameňa.

1. Ropné produkty sa z vody odstraňujú filtráciou cez filtre inštalované v teplom boxe a na tlakovom potrubí. Ako filtračné materiály v teplom boxe sa používa polyuretánová pena (penová guma), drevené triesky, manila, sesal, froté, koks, aktívne uhlie. Frekvencia výmeny filtračných materiálov závisí od režimu prevádzky napájacieho systému a obsahu ropných produktov vo vode. Pri prevádzke filtrov inštalovaných na tlakovom potrubí napájacej vody je potrebné vymeniť filtračné materiály, keď tlak pred filtrom stúpne na špecifikovanú hranicu.

2. Predbojová úprava napájacej vody sa vykonáva aj pomocou chemikálií vyrábaných rôznymi spoločnosťami. Chemická úprava vody sa vykonáva podľa inštrukcií vypracovaných firmami pre každý liek.Správne dávkovanie liekov a účinnosť ich pôsobenia sa periodicky kontroluje pomocou lodných expresných laboratórií. Ako taký prípravok sa používa CONDENSATE CONTROL, výrobca NALFLEET. Neutralizuje kyseliny v systémoch kondenzátu a napájacej vody, čím zabraňuje korózii komponentov systému. Zavádza sa do teplej nádoby alebo vratnej nádrže kondenzátu.

2. Odstraňovanie kyslíka z napájacej vody sa používa v kotolniach s pracovným tlakom pary nad 2 MPa. Obsah kyslíka v napájacej vode otvorených zásobovacích systémov je 4,5-10,0 mg/l. Rozpustnosť kyslíka závisí od teploty vody. So stúpajúcou teplotou klesá rozpustnosť kyslíka. Vo vriacej vode je rozpustnosť kyslíka nulová. Pre maximálne možné odstránenie kyslíka z napájacej vody v otvorených zásobovacích systémoch je preto potrebné udržiavať teplotu vody v ohrievacom boxe minimálne 55–65 °C. Tým sa zabezpečí, že obsah kyslíka v napájacej vode nie je viac ako 5,0 mg/l. Na odstránenie kyslíka z napájacej vody je možné použiť aj chemikáliu OXYTREAT 79600. Najlepšie sa pridáva kontinuálnym vstrekovaním do teplého boxu. Možno použiť na ochranu kotlov v akumulačnom režime. Na odstránenie kyslíka sa používajú aj tieto chemikálie: hydrazínhydrát N 2 H 2 H 2 O, hydrazín sulfát N 2 H 2 H 2 SO 4 a kryštalický siričitan sodný Na 2 SO 4 /

Úprava vody vo vnútri kotla.

Účelom úpravy vody v kotloch je zabezpečiť kvalitu vody, ktorá zabráni tvorbe vodného kameňa a korózii v kotloch.

Hlavné spôsoby úpravy vody vo vnútri kotla sú fosforečnan-alkalický a fosforečnan-dusičnan.

Fosfátovo-alkalický režim používa sa v kotloch s tlakom pary do 2 MPa. V tomto režime je potrebné udržiavať v kotlovej vode určitý pomer medzi zásaditosťou a celkovým obsahom solí, nazývaný relatívna zásaditosť. Relatívna zásaditosť kotlovej vody musí byť aspoň 5-násobok jej základného čísla. V praxi to znamená, že v parných kotloch pracujúcich pri tlaku pary do 4 MPa musí obsah chloridov v kotlovej vode presiahnuť hodnotu základného čísla minimálne 3-krát.

Fosfátovo-nitrátový režim používa sa vo vodotrubných kotloch s tlakom pary do 6 MPa, pracujúcich s napájacou vodou zlepšenej kvality.

Chemické prípravky používané na úpravu vody vo vnútri kotla.

Medzi chemické prípravky zahraničných firiem na úpravu fosfátovo-dusičnanovej a fosfátovo-alkalickej vody v kotli patria tieto chemické prípravky: a) Mechanicky známy fosforečnan trisodný (Na 3 PO 4 12H 2 O). Navrhnuté na udržanie obsahu fosfátov a alkálií v kotlovej vode nízko a strednotlakových parných kotlov, aby sa zabránilo tvorbe vodného kameňa a korózii kovov. Dávkovanie je riadené koncentráciou fosforečnanov v kotlovej vode. b) Ľadok draselný technický (KNO 3) alebo dusičnan sodný (NaNO 3). Navrhnuté na zabránenie medzikryštalickej korózii kovu v nízkotlakových a strednotlakových parných kotloch. Dávkovanie je riadené koncentráciou dusičnanov v kotlovej vode.

Okrem týchto známych prípravkov sa používajú aj nasledujúce chemické prípravky vyrábané rôznymi firmami na úpravu kotlovej vody.

Firma "UNITOR":

COMBITREAT-zabezpečuje fosfátový režim, zabraňuje tvorbe vodného kameňa.

KONTROLA TVRDOSTI - udržuje optimálnu hodnotu hladiny fosfátov, zabraňuje tvorbe vodného kameňa.

ALKALINITY CINTROL sa používa na udržanie odporúčaných zásaditých podmienok v kotlovej vode, čím napomáha koagulácii olejovej kontaminácie kotlovej vody.

KOAGULANT PRE KOTLA - na zabránenie vodného kameňa a zrážania malého množstva oleja, ktorý sa dostal do kotlovej vody.

DREW AMEROID:

AMEROID AGK-100 - Zabraňuje korózii a tvorbe vodného kameňa.

AMEROID GC - tiež zabraňuje korózii a usadzovaniu vodného kameňa.

KVAPALNÝ KOAGULANT - zabraňuje usadzovaniu na vykurovacích plochách oleja vstupujúceho do kotla s napájacou vodou.

DREW AMEROID MARINE:

SAFASIO-kyselina sulfámová na odstraňovanie vodného kameňa a usadenín hrdze v parných kotloch, výparníkoch a výmenníkoch tepla.

AMEROID HDI 777 sa používa na predčistenie vnútorných povrchov parných kotlov od mastných nečistôt pred ich čistením od vodného kameňa a korózie kyselinou.

Spôsob aplikácie a dávkovanie každého lieku je uvedené v pokynoch spoločnosti.

Zastavenie a ochladenie kotla.

1. Zastavenie a vychladnutie kotla sa musí vykonať v súlade s pokynmi výrobného návodu na obsluhu.

2. Ak takéto pokyny neexistujú, je potrebné urobiť nasledovné:

· Ak je to možné, vetrajte všetky vykurovacie plochy.

· Odstráňte náklad. Vypnite automatický riadiaci, ochranný a signalizačný systém.

· Vykonajte horné a spodné fúkanie s následným doplnením.

· Ak nie je potrebné vypúšťať vodu, upravte hodnoty kvality kotlovej vody na normy uvedené v návode na obsluhu.

· Kotol pomaly ochladzujte. Trvanie a poradie chladenia, ako aj odstraňovanie vody z kotla by sa malo vykonávať v súlade s návodom na použitie. Pre urýchlenie chladenia kotla je zakázané napájať kotol studenou vodou s následným prefukovaním, otvárať dvierka pece, registre a pod.

· Po vypustení vody z kotla sa presvedčte, že všetky ventily v parnom a vodnom priestore kotla sú tesne uzavreté.

· Pred otvorením šácht je potrebné sa presvedčiť, či v kotle nie je tlak na manometri a na vzduchovom ventile.

Typické poruchy parných kotlov, ich

1. Tlak pary v kotli klesá alebo stúpa, súčasne klesá hladina vody v zariadeniach na indikáciu vody, v peci je možná bavlna, para uniká z komína.

Dôvody môžu byť:

· Výparník alebo požiarna trubica v kotle praskla.

· Chybný poistný ventil.

· Fistuly v potrubí.

· Chybné automatické regulátory.

2. Hladina vody v zariadeniach na indikáciu vody stúpa alebo klesá.

Príčiny a náprava.

· Vodomer ukazuje nesprávnu hladinu - vyprázdnite vodomer.

· Regulátor výkonu nefunguje normálne - prepnite na manuálne ovládanie výkonu.

· Napájacie čerpadlo nepracuje správne - prejdite na druhé čerpadlo.

3. Hladina vody vo vodomere prudko kolíše.

Príčiny a náprava.

· "Varenie" vody - znížte hladinu vody v bojleri.

Do kotla sa dostali ropné produkty - jav podobný "varu" a rovnaké akcie.

4. Hladina vody v zariadení na indikáciu vody nekolísa alebo sa líši od hladiny v inom zariadení a po vyfúknutí sa pomaly zotavuje.

Príčiny a náprava.

· Kanály v zariadení na indikáciu vody sú upchaté alebo tesnenia sú nesprávne namontované - vymeňte zariadenie za náhradné.

· Kanály k zariadeniu na indikáciu vody sú upchaté - zariadenie vyberte, vyčistite kanály pretínajúcich sa ventilov.

5. Rozprašovanie paliva je slabé.

· Príčiny a náprava.

· Nízkoteplotné a nízkotlakové palivá.

· Palivové kanály vstrekovača sú upchaté.

· Zlé premiešanie paliva so vzduchom v dôsledku nesprávnej inštalácie vzduchových vedení.

· Trysky alebo difúzor nie sú správne zarovnané pozdĺž osi dýzy.

· Palivo uniká zo vstrekovača.

6. Pulzovanie a praskanie horáka, vibrácie prednej časti kotla.

· Príčiny.

· V palive je veľa vody.

Dôvody uvedené v predchádzajúcom odseku.

· Kolísavý tlak paliva v dôsledku chybného palivového čerpadla.

7. Syčanie a tlmenie horáka.

· Príčiny.

Voda v palive.

· V palive zvýšená údržba mechanických nečistôt.

8. Vzhľad roztrhaného plameňa s iskrami.

· Príčiny.

· Nadmerné prehrievanie paliva.

9. Výkonná bavlna s emisiami spalín z pece.

· Príčina a čin.

· Výbuch plynov v peci - zastavte horenie, kúrenisko na 5 minút vetrajte, skontrolujte kotol a plynové potrubia; Až potom je možné trysku zapáliť.

10. Prehriatie plášťa kotla.

* Príčiny a náprava.

* Dohorenie paliva v plynovodoch - prefúknuť sadze a pri odstavení kotla z prevádzky vykonať vonkajšie čistenie výhrevných plôch kotla.

* Obloženie ohniska sa zrútilo, izolácia vyhorela - odstráňte chyby obloženia ohniska a izolácie.

Prevádzka odpadových a teplovodných kotlov.

Regeneračný kotol

1. V režimoch nízkeho zaťaženia hlavného motora odvádzajte výfukové plyny cez obtok za kotlom.

2. Po zapnutí odpadového kotla skontrolujte automatizáciu a prístrojové vybavenie.

3. Obehové čerpadlá odpadového kotla sú uvedené do prevádzky po naštartovaní motora.

4. Systematicky monitorovať prevádzku vodných uzáver odpadových kotlov.

5. Čistenie odpadového kotla od sadzí, dechtu a vodného kameňa je možné vykonať za chodu motora vypustením kotla a jeho zapálením výfukovými plynmi po dobu 1-2 hodín pri otvorenom vzduchovom ventile, ale toto je možné vykonať len v prísnom súlade s výrobnými pokynmi.

6. Počas dlhej odstávky hlavného motora a kladnej teploty v strojovni udržujte kotol na odpad a odlučovač pary úplne naplnený vodou.

7. Odpadový kotol je zakázané uvádzať do prevádzky s chybným zariadením na zamedzenie vniknutia vody do hlavného motora.

Teplovodné kotly

1. Pred uvedením kotla do prevádzky po oprave kotla alebo potrubí je potrebné prepláchnuť systém ohrevu vody až do úplného vyčistenia vody.

2. Pri uvádzaní kotla uzavretého systému ohrevu vody do prevádzky je potrebné skontrolovať systém automatizácie a ochrany, ako aj činnosť poistného ventilu.

3. Kvalita prídavnej vody musí spĺňať požiadavky pokynov výrobcu.

4. Zmena teploty vody na výstupe z kotla by sa mala vykonávať postupne a rovnomerne (rýchlosťou nepresahujúcou 30°C za hodinu).

5. Počas prevádzky kotla je potrebné sledovať hladinu vody v expanznej nádobe a prevádzkyschopnosť zariadenia na odvzdušnenie teplovodného vykurovacieho systému.

Termálne olejové parkovacie a úžitkové kotly.

V kotloch na tepelný olej sa olej používa ako nosič tepla a kotolňa s parkovacími a odpadovými kotlami funguje nasledovne.

1. Cievky v oboch kotloch, vo všetkých spotrebičoch tepla, všetky potrubia olejového systému sú neustále naplnené olejom, ktorý zabezpečuje expanzná nádrž. Expanzná nádrž je umiestnená vo falošnom potrubí, nad odpadovým kotlom. Hladina oleja v ňom je kontrolovaná vizuálne a snímačmi maximálnej a minimálnej hladiny. V prípade úniku oleja zo systému je expanzná nádrž doplnená čerpadlom, ktoré sa spúšťa a zastavuje pomocou snímačov hladiny v expanznej nádrži.

2. Počas prevádzky záložného a regeneračného kotla cirkuluje olej v systéme pomocou jedného z obehových čerpadiel. Druhé čerpadlo sa automaticky spustí, keď sa prvé zastaví, čerpadlo dostane signál na spustenie z prietokových snímačov. Čerpadlo udržuje tlak oleja v systéme v rozmedzí 9,6-10 bar.

3. Parkovacie čerpadlo sa automaticky spustí a zastaví. Signál na spustenie a zastavenie kotla dávajú snímače teploty oleja Kotol sa spúšťa pri teplote oleja 170°C, zastavuje pri teplote 180°C, maximálna maximálna teplota v prevádzke je 250°C. pre spustenie a zastavenie kotla je možné rýchlo nastaviť.

4. Pri odstavení je horák kotla v prevádzke približne 50 % času nečinnosti v zime a približne 30 % v lete. Palivo pred palivovým čerpadlom spaľovacieho zariadenia je neustále ohrievané na teplotu nastavenú výrobnými pokynmi.

5. V pohybe odpadový kotol neustále pracuje, parkovací kotol nefunguje. Pri nízkom zaťažení hlavného motora, pri nedostatku tepla je možné spustiť parkovací kotol. Teplota oleja počas prevádzky odpadového kotla je regulovaná automatickým ventilom prívodu oleja do výmenníka tepla, ktorý je poháňaný hlavným chladiacim systémom motora. Množstvo chladiacej vody na výmenník tepla sa tiež automaticky upravuje podľa teploty oleja.

6. Spotreba oleja pri pripájaní a odpájaní spotrebičov tepla je automaticky regulovaná obtokovým ventilom s elektropohonom. Signál do ventilu pochádza zo snímačov prietoku.

Ovládanie na hodinkách parkovacieho a odpadového kotla.

Počas hodinky je potrebné ovládať parkovací kotol na termálny olej:

1. Prevádzka obehového čerpadla.

2. Hladina oleja v expanznej nádrži.

3. Tlak a teplota oleja v systéme.

4. Žiadny únik oleja.

5. Obsluha spaľovacieho zariadenia kotla.

6. Hladina paliva v servisnej palivovej nádrži.

7. Nedochádza k úniku paliva, teplota ohrevu paliva.

8. Prevádzka automatizačných systémov, APS a ochrany.

V práci likvidačný kotol je potrebné ovládať rovnako ako pri prevádzke parkovacieho kotla, s výnimkou polôh súvisiacich s obsluhou spaľovacieho zariadenia kotla.

Ochrana parkovacieho a odpadového kotla na termálny olej.

1. Pri deštrukcii cievok uniká olej. Signál je dodávaný kapacitným snímačom hladiny.

2. Zníženie rýchlosti pohybu oleja v systéme. Signál vydáva snímač prietoku.

3. Zníženie alebo zvýšenie hladiny oleja v expanznej nádrži.

4. Zastavte parkovací kotol, keď teplota oleja dosiahne nastavenú hodnotu. Signál zo snímača teploty oleja.

5. Resetovanie oleja z odpadového kotla do chladiča oleja, keď teplota oleja dosiahne nastavenú hodnotu. Signál snímača teploty oleja.

6. Vypustenie oleja z expanznej nádrže v prípade požiaru (núdzové vypustenie). Signál pochádza z požiarneho poplachového systému.

7. Ochrana spaľovacieho zariadenia je obvyklá - rozbitím horáka, nízkym tlakom paliva, otvorením dvierok spaľovacieho zariadenia.

Lodná elektráreň, bez ohľadu na účel lode a typ použitého hlavného motora, musí nepretržite dodávať energiu všetkým spotrebiteľom lode na mori aj v prístave. SPP na tento účel generujú energiu rôzneho druhu (mechanickú, elektrickú, tepelnú), ktorá sa ukladá na lodi vo forme latentnej chemickej energie organického paliva.

Tepelná energia sa vyrába najmä v kotolniach, ktoré sú súčasťou SPP. Tepelný výkon (tepelný výkon) kotolne je úplne určený celkovým tepelným výkonom aktuálne prevádzkovaných spotrebičov tepla. Zvyčajne je nosičom tepelnej energie vodná para (zriedkavo organické nosiče tepla).

Zloženie spotrebiteľov pary, ich konštrukčné vlastnosti a technické a ekonomické vlastnosti závisia od účelu a oblasti plavby lode, typu a výkonu hlavného motora a ďalších faktorov. Vo všeobecnosti možno všetkých spotrebiteľov pary rozdeliť nasledovne.

1. Spotrebitelia (nazveme ich spotrebitelia strojov), ktorí zabezpečujú normálne fungovanie prvkov SEU, sú nasledovní.

Hlavný motor:

- parné satelity palivového systému;

- parné turbíny a stroje, bežiace turbínové generátory;

- vykurovacie systémy na palivo a olej náhradné, usadzovacie, prepadové a výdajné nádrže a pod.

Kotolňa:

- vykurovacie systémy pre náhradné, usadzovacie a spotrebné palivové nádrže;

- ohrievače paliva a napájacej vody, turbopohony napájacích čerpadiel a iné mechanizmy;

- parné trysky,

- ofukovače sadzí,

- systém čistenia kotla.

Ďalšie pomocné zariadenia:

- turbogenerátory, odparovacie zariadenia;

- ohrievač odpadovej vody;

- miestny hasiaci systém v MO.

2. Všeobecní spotrebitelia lodí pôsobiaci v nasledujúcich oblastiach.

Normálne životné podmienky posádky a cestujúcich, ako aj potreby domácnosti:

- ohrievače sladkej a morskej vody (všeobecné);

- vykurovací systém pre obytné a servisné priestory.

Bezpečnosť plavidla:

- vykurovacie systémy pre balastné nádrže, morské truhly, potrubia s morskou vodou, kotvy

atď.;

- parný hasiaci systém pre servisné a nákladné priestory.

Preprava tovaru, iné technologické potreby:

- Systémy ohrevu nákladných nádrží a umývanie nádrží;

- turbo pohony nákladných čerpadiel;

- ohrievače vzduchu vo ventilačnom systéme nákladných priestorov;

- systémy na zabránenie znečisťovania mora z lode.

Na konkrétnych lodiach sa používajú iba tie spotrebiče, ktorých použitie je určené účelom lode, typom a výkonom hlavného motora a niektorými špecifickými požiadavkami. Zvyšok klasifikácie nevyžaduje ďalšie komentáre.

Na výber tepelného výkonu kotolne je okrem zloženia a charakteristík spotrebičov pary potrebné mať informácie o spôsoboch ich použitia - frekvencia a trvanie cyklov nepretržitej prevádzky spotrebiča s jedným alebo druhým tepelný výkon (záťaž). Spôsoby použitia spotrebičov sú pravdepodobnostného charakteru, čo v zásade vylučuje možnosť prednastavenia ich záťaže, frekvencie a trvania práce. Tu

sú možné len niektoré všeobecné úvahy založené na analýze skúseností s prevádzkou námorných dopravných plavidiel.

Prevádzkové režimy spotrebiteľov parných strojov závisia od toho, kde sa loď nachádza - na mori (v pohybe) alebo na parkovisku. Je zrejmé, že v priebehu plavby sú využívané všetky motorové spotrebiče pary a ich zaťaženie je dané najmä režimom činnosti hlavného motora a ročným obdobím (maximálne v zime). Charakteristickým znakom spôsobov použitia spotrebičov pary obsluhujúcich kogeneráciu je to, že pracujú nepretržite v pohybe aj na parkovisku. Je to spôsobené tým, že práca celolodných spotrebiteľov pary závisí od iných faktorov (oblasť plavby, typ prepravovaného nákladu, ročné obdobie, špecifické požiadavky).

Pravdepodobná povaha spôsobov použitia spotrebičov pary nám teda neumožňuje dať jednoznačné odporúčania k voľbe parnej kapacity CHP a parametrov pary. Pri projektovaní sa zvyčajne berie do úvahy, že všetci spotrebitelia pracujú súčasne s menovitým tepelným výkonom. Vo väčšine prípadov to vedie k nadhodnoteniu kapacity pary a následne k nákladom na kogeneráciu. Je zrejmé, že sú potrebné iné prístupy k voľbe charakteristík zariadenia, ktoré by zohľadňovali pravdepodobnostný charakter prevádzky spotrebičov pary.

Voľba parametrov pary (tlak a teplota) vychádza z jednej z hlavných požiadaviek – zabezpečenia vysokej účinnosti komplexnej kotolne – spotrebiteľov pary. Základom je zároveň princíp termodynamickej účelnosti, ktorého podstatou je, aby sa vo vytvorených zariadeniach čo najefektívnejšie využila dostupná tepelná energia pracovnej tekutiny (pary). Z tohto hľadiska je pre spotrebiče, v ktorých pracovná kvapalina (para) počas výkonu práce nemení svoj stav agregácie (v turbínach, strojoch a pod.), vhodné zvýšiť počiatočný tlak a teplotu para (s ohľadom na technickú realizovateľnosť a bezpečnosť) : pre pomocné turbopohony (čerpadlá, generátory atď.) do pPE = 3 - 3,5 MPa a tPE = 300 - 350 "C a pre lode s parnými turbínami GTZA - do pPE = 8 - 10 MPa a tPE = 510 - 520 °С..

Pre väčšinu lodných spotrebičov, v ktorých para mení svoj stav agregácie (kondenzuje) v procese výmeny tepla, berúc do úvahy tento princíp, je vhodné znížiť počiatočný tlak a teplotu pary na určité minimálne hodnoty. Vysvetľuje to skutočnosť, že s poklesom tlaku sa zvyšuje výparné teplo, ktoré sa pri kondenzácii pary prenáša na ohrievané médium. Ak sa napríklad pri kondenzácii nasýtenej pary uvoľní 2018 kJ/kg tepla pri tlaku 1 MPa, tak pri tlaku 0,5 MPa bude táto hodnota 2110 kJ/kg (t.j. takmer o 5 % viac). Pokles tlaku pary je však limitovaný hydraulickým odporom parovodov a samotnými spotrebičmi pary. V súčasnosti sú tieto hydraulické odpory 0,1-0,3 MPa, preto sa pre uvažovaných spotrebiteľov používa nasýtená para s tlakom 0,5-0,7 MPa. Na motorových lodiach, kde sú okrem bežných spotrebiteľov nasýtenej pary inštalované aj turbopohony, sa používa para dvoch tlakových úrovní - prehriata s tlakom do 1,5 MPa (menej často do 3 MPa) a nasýtená tlak 0,5 MPa (na zníženie tlaku sa používajú redukčné zariadenia).

1.2. PRINCÍP PREVÁDZKY, ZLOŽENIE A HLAVNÉ SYSTÉMY INŠTALÁCIE KOTLA

Lodná kotolňa sa nazýva hlavná, ak sú hlavnými motormi spotrebitelia pary, a pomocná, ak sa para používa v pomocnom zariadení lode.

Hlavnou súčasťou každej kotolne je kotol, ktorého typ a konštrukčné vlastnosti určujú zloženie a vlastnosti pomocných zariadení systémov, ktoré ho obsluhujú. Zloženie hlavnej kotolne zahŕňa jeden alebo viac hlavných kotlov. Keď sa na lodi používa iba jedna hlavná batéria, zvyčajne sa predpokladá inštalácia jedného alebo dvoch pomocných kotlov, ktoré zabezpečia potrebu pary lode počas kotvenia a v extrémnych situáciách na mori. Pomocné kotolne v závislosti od účelu lode a typu SPP pozostávajú z jedného alebo viacerých pomocných a odpadových kotlov.

Princíp činnosti parného kotla je určený podstatou jeho pracovného procesu, ktorý spočíva vo výrobe daného množstva pary požadovanej kvality dodaním určitého množstva tepla a vody.

V kotli sú dva zdroje výroby tepla: priame spaľovanie organického paliva v kotloch; využitie tepelnej energie z výfukových plynov spaľovacieho motora alebo zariadenia s plynovou turbínou.

AT v prvom prípade kotolňa nezávisí od iných lodných inštalácií, v druhom prípade je úžitkový kotol neoddeliteľne spojený so spaľovacím motorom alebo plynovou turbínou a tvorí okruh využitia kotolne, ktorej prevádzkové režimy sú určené režimami používania hlavného motora.

Parný kotol v agregovanej verzii môže pozostávať z pece, parogenerátorov, prehrievača, ekonomizéra a ohrievača vzduchu. V pomocných kotloch sa v závislosti od účelu posledných troch prvkov môže použiť buď ich ľubovoľná kombinácia, alebo sa nedá použiť žiadna.

AT fosílne palivo sa spaľuje v peci kotla. Uvoľnené teplo sa prenáša na ohriate chladiace kvapaliny, v dôsledku čoho dochádza k tvorbe pary v článkoch kotla a v prehrievači sa mokrá nasýtená para premieňa na prehriatu na vopred stanovenú teplotu. Ekonomizér sa používa na ohrev vody vstupujúcej do kotla a ohrievač vzduchu sa používa na ohrev vzduchu vstupujúceho do pece. Vykurovacím médiom v parogenerátoroch, prehrievači a ekonomizéri sú spaliny, v ohrievačoch vzduchu môžu byť použité spaliny aj vodná para.

Parný kotol na kvapalné palivo je obsluhovaný systémami: prívod, palivo, prívod vzduchu a odvod spalín, automatické ovládanie a signalizácia, odkalenie kotla

a vstup chemikálií. Zoberme si ich na príklade zariadenia pomocného kotla s vykurovacím okruhom (obr. 1.1).

Obr.1.1. Schéma zariadenia pomocného kotla s výfukovým okruhom

Napájací systém slúži na prípravu a dodávku vody do kotla. Napájací systém zahŕňa ohrievací box 21, napájacie čerpadlá (jedno pohotovostné) 17, potrubia, koľajové a riadiace ventily a prístrojové vybavenie. Kondenzát vstupuje do teplého boxu cez čistý chladič chladiča 18 kondenzátu od parných spotrebičov, v ktorých nie je možnosť kontaktu vody s palivom a olejom, cez kondenzátor 19 - chladič znečisteného kondenzátu a kontrolnú a kontrolnú nádrž 20. je naplnená a privádzaná čerpadlom 22 z nádrže 23 dodatočnou vodou. Keďže v teplom boxe má napájacia voda priamy kontakt s atmosférickým vzduchom (otvorený prívodný systém), vytvárajú sa priaznivé podmienky pre nasýtenie vody kyslíkom,

spôsobuje intenzívnu koróziu kovu potrubí, armatúr a článkov kotla. V hlavnej a pomocnej KU na zodpovedné účely sa používajú uzavreté energetické systémy, v ktorých je namiesto teplej skrinky inštalovaný odvzdušňovač.

Palivový systém slúži na prípravu a dodávku paliva do vstrekovačov kotla. Palivo je odoberané z usadzovacej nádrže 8 palivovým čerpadlom 10, do ktorého je privádzané cez ohrievač 11 do vstrekovačov 16. Na palivovom potrubí sú inštalované studené palivové filtre 9 a horúce 12, koľajové a riadiace ventily a prístrojové vybavenie. Palivo je do nádrže 8 privádzané z bunkra (nádrže) 4 prečerpávacím čerpadlom paliva 7. Pre zníženie viskozity paliva pred jeho prečerpaním je palivové potrubie 6 v úseku medzi nádržou a slopovou nádržou namontované spolu s parný satelit 5 vykurovacieho systému paliva v nádržiach a potrubiach.

Systém vzduch-plyn slúži na prívod vzduchu do kotla a odvod spalín z neho. Pozostáva z ventilátora kotla 13, vzduchového potrubia 15 s klapkami 14 a dymovodu kotla.

Systém automatického riadenia, signalizácie a ochrany zahŕňa podsystémy regulácie napájania kotla, spaľovania a teploty prehriatej pary, prvky signalizácie a ochrany kotla (princíp ich činnosti je popísaný nižšie).

Odkalovací systém je určený na pravidelné odstraňovanie solí a kalov nahromadených v kotlovej vode z kotla.

Systém zavádzania chemických činidiel do kotla pozostávajúci z dávkovacej nádrže, čerpadla a potrubí s armatúrami je určený na zavádzanie chemických činidiel, aby sa zabránilo tvorbe vodného kameňa a korózii.

V úžitkovom kotli nie sú žiadne palivové a vzduchové systémy a konštrukčné vlastnosti ostatných systémov slúžiacich pre Spojené kráľovstvo sú určené typom a účelom kotla. Takže v úžitkovom okruhu (pozri obr. 1.1) sa používa úžitkový kotol 2 s núteným obehom. Napájací systém pozostáva z vlastného napájacieho a cirkulačného systému, kombinovaného o odlučovač pary 3. Napájacia voda z ohrievacieho boxu 21 je privádzaná napájacím čerpadlom 17 do odlučovača pary 3, odkiaľ obehové čerpadlo 1 odoberá vodu a dodáva ju. do časti klimatizácie, ktorá vyrába paru. Zmes pary a vody z úžitkového kotla vstupuje do separátora, kde sa para oddeľuje od vody a posiela sa k spotrebičom pary.

1.3. ÚČEL A KLASIFIKÁCIA KOTLA

Porovnávacie posúdenie konštrukčných riešení a tepelných vlastností parných kotlov sa vykonáva podľa ich klasifikácie. Lodné kotly sa zvyčajne klasifikujú podľa niekoľkých kritérií:

a) princíp organizácie relatívneho pohybu teplovýmenných médií:

- spaliny a voda (toto je hlavná vlastnosť, ktorá určuje nielen konštrukčné vlastnosti kotlov, ale aj ich rozdiely v účinnosti a bezpečnosti);

- vodovodné a požiarne potrubia. Vo vodno-rúrkovom kotli sa voda a zmes pary a vody pohybujú vo vnútri potrubia a horúce spaliny obmývajú potrubie zvonku. V teplovzdušnom kotli sa organické palivo spaľuje v plameňových trubiciach umiestnených vo vodných objemoch kotla (preto požiarna trubica- "oheň v rúre) a spaľovacích komorách a spaliny sa pohybujú vo vnútri požiarnych rúr. Túžba využiť výhody vodnorúrkových aj teplovzdušných kotlov viedla k vytvoreniu teplovodných kotlov , v ktorom sa uplatňujú oba princípy organizácie relatívneho pohybu teplovýmenných médií;

b) vymenovanie

Hlavná;

- pomocný;

c) povaha hnacích síl, ktoré určujú pohyb vody a zmesi pary a vody - s prirodzenou cirkuláciou a núteným prúdením vody. Proces prirodzeného obehu

pohyb vody a zmesi pary a vody v uzavretom okruhu nastáva v dôsledku rozdielu hustôt vody a zmesi pary a vody a zodpovedajúceho usporiadania prvkov na výrobu pary. Nútené prúdenie vody a zmesi pary a vody v kotle je vytvárané špeciálnym čerpadlom. Existujú kotly s priamym prietokom, v ktorých je nútený prietok chladiva vytváraný napájacími čerpadlami a s umelým obehom (alebo opakovane núteným) vytváraným samostatným obehovým čerpadlom;

d) spôsob privádzania vzduchu na spaľovanie paliva, t.j. podľa tlaku v peci

Na zabezpečenie požadovaných štandardov kvality sa napájacia voda podrobuje rôznym úpravám: filtrácii, odvzdušňovaniu, destilácii, elektrochemickému a chemickému odsoľovaniu atď.

Filtráciačistenie vody a kondenzátu od oleja má osobitný význam pre plavidlá s parným piestovým mechanizmom a pre dieselové cisternové kotly, kde sa ohrieva náklad. Na čistenie kondenzátu od oleja sa používajú filtre inštalované v teplých boxoch alebo na rozvodoch napájacej vody z koksu, lufy, froté, syntetických materiálov (penová guma) atď. Filtračný materiál je vybraný najmä pre svoju schopnosť čistiť vodu od ropných produktov. Na ten istý účel má na niektorých lodiach teplý box vo vnútri množstvo prepážok, ktoré tvoria kaskádový pohyb vody (obr. 1).

Ryža. 1. Principiálny diagram teplej skrine nádob typu "Vytegrales".

Kondenzát odpadovej pary cez potrubie 3 vstupuje do hornej časti teplej skrinky a pred vstupom do filtra 1 , prechádza cez kaskádový odlučovač oleja 2. Cez obtokové potrubie 7 je kondenzát nasmerovaný do spodnej časti ohrievacieho boxu a odtiaľ cez potrubie 5 na napájanie čerpadiel. V spodnej časti teplej skrinky je nainštalovaná cievka 6 na ochladenie napájacej vody. Významnou nevýhodou tejto inštalácie je prívod ďalšej vody do spodnej časti teplej skrinky. 4. To vedie k tomu, že ak voda v akumulačných nádržiach obsahuje mechanické nečistoty, tieto voľne vstupujú do prívodného potrubia kotla. Obzvlášť intenzívne znečistenie ohrievacieho boxu a rozvodu je pozorované v zlom počasí, keď pohyb lode spôsobí, že sediment v nádržiach sa zachytí v nádržiach.

Kondenzát je do teplého boxu privádzaný z palivových a olejových ohrievačov spravidla cez špeciálnu riadiacu nádrž s priezorom pre vizuálnu kontrolu kvality kondenzátu. V prípade potreby je možné kontaminovaný kondenzát odviesť do odpadovej nádrže. Para z vykurovacieho systému a iných spotrebičov, kde nehrozí znečistenie, ide do kondenzátora a odtiaľ prúdi kondenzát do teplého boxu.

Ryža. 2. Systém prívodu kondenzátu lodí "Ilovajsk".

Prívod kondenzátu z ohrevu nádrže 2 (obr. 2) a iných spotrebiteľov 3 možné cez chladič 4 kondenzátu, ak nehrozí nebezpečenstvo kontaminácie, obtok riadiacej nádrže 12. V prípadoch, keď je kondenzát nasmerovaný cez riadiacu nádrž, je chladený špeciálnou špirálou inštalovanou v nej, cez ktorú prechádza morská voda z toho istého potrubia. 1, čo sa týka chladiča kondenzátu. Okrem toho nádrž 12 sa nachádza v teplom boxe 5 a teplo sa z neho čiastočne odvádza umývaním vody vonku. Nádrž je vybavená priezorom, odtokovým potrubím ropných produktov 11 a drenáž 10.

Kotly na týchto lodiach môžu byť napájané automaticky cez regulátory výkonu (potrubia 7 ) alebo manuálne systémom bypass 9. Napájacie čerpadlá 8 môže odoberať vodu z teplej skrinky aj priamo z nádrže. V systéme je umiestnená dávkovacia nádrž na privádzanie chemikálií na úpravu vody do kotla 6 s objemom 10 litrov.

Ryža. 3. Systém chladenia kondenzátu na lodiach typu „Igor Grabar“.

Na lodiach určitých sérií (hlavne fínskej konštrukcie) nie je chladič kondenzátu a jeho úlohu zohráva cievka inštalovaná v teplom boxe (obr. 3). Parná kondenzačná zmes od spotrebiteľov cez potrubie 9 vstupuje do cievky a až potom vstupuje do krabice. V špirále prebieha kondenzácia zvyšnej pary a ochladzovanie kondenzátu. Na ochladenie vody v teplom boxe sú nainštalované dve ďalšie cievky čerpané vonkajšou vodou. Zásobovanie morskou vodou (potrubie 1) sa vykonáva z chladiaceho systému hlavného a pomocného motora, jeho teplota na vstupe do teplej skrine je aj v zime cca 20°C. To vedie k tomu, že voda v teplom boxe sa zahreje na 90 ° C a niekedy aj vyššie. Vonkajšia voda sa vypúšťa potrubím 3. Kondenzát z vykurovania paliva a oleja pozdĺž linky 6 kŕmené cez kontrolnú nádrž 5 , pre prípad znečistenia je opatrený odtokom 7 . Ďalšia voda sa dodáva potrubím 8, a v prípade pretečenia teplej skrinky je zabezpečený obtok 2 do nádrže. Sú vybavené vzduchovým potrubím, aby sa zabránilo pretlaku v teplom boxe a riadiacej nádrži. 4 .

Odvzdušnenie vzniká voda, aby sa odstránili v nej rozpustené plyny. Pre SKU je hlavnou úlohou tohto typu úpravy odstránenie kyslíka a oxidu uhličitého z vody. Najúčinnejší spôsob odstránenia rozpustených plynov z vody je desorpcia. Vychádza zo známych Henry-Daltonových zákonov, ktoré charakterizujú vzťah medzi koncentráciou rozpusteného plynu a jeho parciálnym tlakom. Koncentráciu plynu rozpusteného vo vode vyjadruje rovnica

C G \u003d K G R G \u003d K G (P O -R VP)

kde K G - koeficient absorpcie plynu vodou (rozpustnosť); RG a R VP - parciálny tlak plynu a vodnej pary, MPa; P O - celkový tlak nad vodnou hladinou, MPa.

Z uvedeného výrazu je zrejmé, že koncentrácia plynu vo vode klesá so zvyšovaním parciálneho tlaku vodnej pary, čo je uľahčené zvýšením teploty vody. Koeficient absorpcie plynu vodou (rozpustnosť vo vode) tiež výrazne závisí od teploty vody. Na obr. Obrázok 4 ukazuje tento vzťah pre kyslík a oxid uhličitý. e) najtypickejšie plyny pre napájaciu vodu I&C.

Ryža. 4. Závislosť rozpustnosti oxidu uhličitého (1) a kyslíka (2) vo vode od teploty.

Kyslík je hlavným korozívnym plynom pre lodné kotly. Výber a použitie efektívneho spôsobu odkysličovania napájacej vody závisí od účelu a typu kotolne, parametrov pary, prevádzkových podmienok a zvoleného systému napájania a úpravy vody, počiatočných a konečných koncentrácií kyslíka rozpusteného vo vode.

Kyslík sa z vody odstraňuje desorpčnými (fyzikálnymi) a chemickými metódami. Metóda desorpcie sa v prípade SKU uplatňuje najmä na parných turbínových lodiach (hlavných kotloch) pomocou termických odvzdušňovačov. V odvzdušňovačoch sa voda zohrieva na bod varu, pričom sa z nej rozprašujú a odstraňujú plyny. V súlade so zákonmi Henryho a Daltona (Daltonov zákon je špeciálnym prípadom Henryho zákona) je podmienkou dobrej činnosti odvzdušňovača ohrev vody na bod varu pri tlaku udržiavanom v prístroji, jemné rozprašovanie a rovnomerné rozdeľovanie vody. cez prierez odvzdušňovača odstránenie zmesi pary a vzduchu z prístroja.

Pre pomocné CU, metódy chemického odvzdušňovania, založené na väzbe kyslíka na látky inertné voči korózii v dôsledku redoxných procesov. Ako redukčné činidlá sa používajú činidlá, ako je siričitan sodný, hydrazín.

Úprava vody siričitanom sodným je založená na oxidačnej reakcii siričitanu s kyslíkom rozpusteným vo vode.

Intenzita reakcie závisí od teploty vody a pH. Najpriaznivejšie podmienky pre jeho prúdenie sú pri teplote vody minimálne 80 °C a pH ≤ 8.

Deoxygenácia vody hydrazínom sa vykonáva hlavne pomocou hydrazínhydrátu N 2 H 4 · H 2 O, ktorý aktívne interaguje s kyslíkom bez zvýšenia slanosti vody.

V zahraničnej praxi sa používajú chemické činidlá na báze hydrazínu so zavedením katalyzátorov. Takže v Nemecku má aktivovaný hydrazín obchodný názov levoxín a Drew Ameroid (USA) vyrába podobný liek s názvom amerzín. Intenzita deoxygenácie hydrazínom je oveľa vyššia ako pri sulfitácii a rýchlo sa zvyšuje so zvyšujúcou sa teplotou vody. V oboch prípadoch liečivá sa podávajú do napájacej vody a teplotný režim sa riadi vodou v teplom boxe.

Hydrazín zavedený do napájacej vody interaguje s oxidmi železa a medi prítomnými vo vode a na kovovom povrchu.

V kotlovej vode a prehrievačoch sa prebytočný hydrazín rozkladá za vzniku amoniaku.

Pri použití hydrazínhydrátu treba brať do úvahy jeho vlastnosti. Hydrazínhydrát je bezfarebná kvapalina, ktorá ľahko absorbuje kyslík, oxid uhličitý a vodnú paru zo vzduchu a je vysoko rozpustná vo vode. Hydrazín je toxický a má koncentráciu vyššiu ako 40 % - horľavý Pri manipulácii s ním treba dôsledne dodržiavať príslušné predpisy bezpečnosti práce.

Iónová výmena napájacej vody sa vykonáva s cieľom znížiť jej tvrdosť a tým zabrániť tvorbe vodného kameňa v kotle. V závislosti od typu materiálov použitých na výmenu iónov môže byť proces prebiehajúci vo filtri na výmenu iónov katiónový alebo aniónový.

V súdnej praxi sa najčastejšie používa kationizačná metóda, ktorého podstatou je nahradenie iónov Ca 2+, Mg 2+ tvoriacich vodný kameň iónmi Na + alebo H + pri filtrácii tvrdej vody cez špeciálne materiály náchylné na iónovú výmenu.